Упаковочные материалы

По назначению упаковочные материалы делятся на изоляционные, водопоглощающие и амортизирующие.

Изоляционные материалы используются для защиты груза от внешних агрессивных факторов. К ним относятся различные виды бумаги, фольги, полимерные пленки и различные их комбинации.

Бумажная изоляция в основном применяется для предотвращения проникновения жиров (пергамент, подпергамент, целлофан) и влаги (вощеная, гидроизоляционная, битумная и толь-бумага). Битум и толь имеют ограниченное применение, поскольку вызывают коррозию металлов, поэтому доступны специальные виды бумаги: биостойкая и антикоррозионная бумага. Последний содержит ингибиторы, которые соединяются с кислородом и вызывают образование защитного слоя на поверхности металла.

Для изоляции изделия от проникновения запахов, жиров и влаги используется фольга из меди, свинца, алюминия, олова и коррозионностойкой стали. Фольгу часто используют в сочетании с различными материалами.

Полимерные пленки также используются в качестве изоляционных пленок. Изготовленные из них уплотнительные крышки защищают металлические изделия от коррозии в самых экстремальных климатических условиях с температурой до 60 0С и влажностью до 100%. Герметичность обеспечивается сваркой швов упаковки, но для предотвращения конденсации влаги внутрь упаковки вместе с товаром необходимо поместить гигроскопичный материал.

Амортизирующие материалы обеспечивают сохранность продукции от ударов, вибрации, трения выступающих частей изделия о внутреннюю поверхность транспортной тары и других нагрузок. Требования к амортизирующим материалам следующие: малая объемная масса, высокая механическая прочность, минимальная остаточная деформация вследствие механического нагружения, негигроскопичность и химическая инертность, отсутствие абразивных свойств, низкая стоимость и простота изготовления. Каждый вид амортизирующего материала имеет свои специфические свойства, которые определяют условия его использования и ограничивают область применения.

Он обладает высокой эластичностью и используется для амортизации тяжелых предметов, однако его эластичные свойства нестабильны (в зависимости от влажности). Оптимальная влажность щепы составляет 12-18%, так как при более высокой влажности щепа теряет эластичность, а при более низкой – трескается и превращается в пыль. Кроме того, древесная щепа может содержать смолистые вещества, вызывающие коррозию.

Войлок и шерсть характеризуются достаточной эластичностью и хорошей устойчивостью к многократным деформациям, но очень гигроскопичны и склонны к гниению и повреждению насекомыми.

Он обладает наилучшей эластичностью, негигроскопичен и негорюч, но обладает высокой абразивностью, что существенно ограничивает область его применения.

Бумага и картон являются наиболее распространенными амортизирующими материалами и относительно недороги в производстве. Они легко придают нужную форму, хорошо впитывают легкие изделия, используются для упаковки пищевых, парфюмерных, медицинских и других товаров, но не являются влагонепроницаемыми и теряют эластичность при повторном использовании.

это наиболее перспективный амортизирующий материал, среди которого особого внимания заслуживает пенополистирол с микропористой структурой. Плотность пенополистирола составляет 25 кг/куб.м, он обладает характеристиками высокой механической прочности, влагостойкости и устойчивости к низким температурам. Пенополистирол не пылит, но меняет свои амортизирующие свойства при многократной нагрузке. Также используются пенополиуретан, пенополиэтилен и велофлекс, отвечающие всем современным требованиям, но очень дорогие.

С точки зрения перспектив применения амортизирующих материалов следует учитывать, что стоимость полимерных материалов постоянно снижается. Эти материалы способны формировать амортизаторы любой достаточно сложной формы, а их уникальные физические свойства позволяют эффективно защищать груз, а также их используют для изготовления герметичных мешков, которые при помещении в контейнер создают больше давления внутри мешка, груз любой сложной формы можно надежно зафиксировать в контейнере без необходимости дополнительного крепления. Этот способ закрепления товара в контейнере особенно удобен.

Перспективные тарные материалы и конструкции тары.

С точки зрения экономии ресурсов тары наиболее предпочтительными тарными материалами являются тонкостенные плиты, ДВП, картон и полимерные материалы.

Из тонкостенных листов толщиной 4-5 мм изготавливают одноразовую и перерабатываемую тару в неразборной или разборной конструкции. Плюсами таких проволочных или армированных контейнеров являются их относительная легкость, небольшая прочность и устойчивость к повышенной влажности. Более эффективная сфера его применения – перевозки фруктов и овощей на дальние расстояния. Производство таких контейнеров позволяет сэкономить до 40% древесины по сравнению с традиционными контейнерами из листового металла. Также улучшается объемный показатель контейнера (отношение внутреннего объема к внешнему), что приводит к улучшению использования мощности транспортного средства, снижению затрат на упаковку и снижению трудоемкости производства за счет механизации процесса сборки. Складная конструкция тонкостенного контейнера позволяет использовать его в качестве возвратного до 2-3 раз.

Используйте ДВП вместо листов для обшивки боковых и торцевых стенок крупных контейнеров, рам и каркасно-панельных конструкций. Данный тип контейнера рекомендуется для перевозки машиностроительной продукции массой до 10 тонн. При использовании 100 квадратных метров ДВП толщиной 3-4 мм можно сэкономить примерно 14 квадратных метров древесины. Когда к поверхностной обработке контейнера предъявляются более высокие требования, большей экономии можно добиться за счет использования толстых досок вместо строганных при изготовлении больших контейнеров на экспорт.

Контейнерный картон все чаще используется для упаковки и транспортировки самых разных товаров. Производство картонной тары высокомеханизировано, что позволяет автоматизировать процесс упаковки товара. По сравнению с деревянной упаковкой картонная упаковка более экономична по относительному весу, стоимости, полезному объему, материалоемкости и трудоемкости изготовления. К недостаткам контейнера можно отнести гигроскопичность и недостаточную прочность, что ограничивает спектр применения.

Для изготовления транспортной тары также используют плоский картон и гофрированный картон, последний из которых может быть двух-, трех- или пятислойным. Механическая прочность картона зависит от сырья, типа и размера гофров, а также способа их формирования (поперек или вдоль бумажного полотна). Продольное гофрирование позволяет повысить торцевую жесткость картона. Кроме того, можно производить пятислойный гофрокартон с поперечным направлением гофра, что значительно увеличивает прочность тары.

Влагостойкий картон обладает улучшенными физико-химическими свойствами. Прочность во влажном состоянии достигается пропиткой картона расплавленным воском, парафином или склеиванием в специальных условиях. Из картона изготавливают специальные картонно-наполненные бочки, заменяющие сухие контейнеры, на тысячу таких контейнеров экономится примерно 23 кубометра древесины.

Капрен и резофан — новые современные материалы, используемые в производстве морских контейнеров. Капрен – это сочетание нейлона, бумаги и вспененного полимера, придающее картону необходимую жесткость и прочность. Резофан – это слоистый материал, состоящий из двух слоев низкосортного шпона с запрессованным между ними слоем резины. Прослойка изготавливается из отходов производства резиновых ниток. Подбирая его состав, можно получить нужные свойства слоя и всего резофана. Резофан можно использовать в качестве листа для обшивки контейнеров, из него можно изготавливать многоразовую тару с длительным сроком службы.

Полимерные материалы — полиэтилен, поливинилхлорид, полистирол, полипропилен — широко используются при производстве потребительских товаров и транспортной упаковки. Полимерные материалы имеют множество преимуществ: малую относительную массу, высокую прочность, эластичность, герметизирующие свойства, химическую стойкость.

Полимерные контейнеры могут быть жесткими, полужесткими и гибкими. Жесткие в основном применяются как многооборотные. Он чрезвычайно прочен, прост в использовании и может быть изготовлен в различных формах. К полужесткой таре относятся различные бутылочки, флаконы и банки, которые в основном используются для упаковки товаров народного потребления.

При производстве упаковки потребительской продукции в пищевой и других отраслях промышленности полимерные пленки используются в сочетании с такими материалами, как бумага и фольга, что существенно расширяет спектр применения полимерных пленок.

Наиболее распространены мягкие полимерные контейнеры в виде различных крышек, мешков, пакетов и пленок, используемые для фиксации транспортной упаковки. Полимерные мягкие контейнеры изготавливаются из различных видов полимеров, их более 20.

Доля пленок в общем объеме производства полимерной тары составляет 75%. Для закрепления упакованного товара в транспортной упаковке используется пленка двух видов: термоусадочная и стретч-пленка. Использование термоусадочных пленок основано на их способности сжиматься под воздействием тепла. Сначала заверните пакет в пленку, а затем нагрейте. Пленка растягивается и надежно скрепляет упаковку. Прежде чем прикрепить стретч-пленку к пакету, ее растягивают внешней силой, а затем оборачивают вокруг пакета. Величина внешней силы должна обеспечивать, чтобы окончательное удлинение пленки под действием такой силы не превышало 20 %, остаточной деформации пленки не наблюдалось; Когда внешняя сила удаляется, пленка сжимается и скрепляет пакет. Полимерная пленка, используемая для фиксации пакета, должна быть достаточно прочной, оптически прозрачной, а также способной вместить печатную краску, используемую для маркировки.

Гофропласт (пластик-картон) — формованный материал из термопластичного вещества, состоящий из двух гладких листов с вертикальными перемычками или гофрами между ними. Полиэтилен, полипропилен и полистирол используются при производстве гофрированного пластика. Из гофрированного пластика, напоминающего трехслойный картон, можно изготавливать контейнеры любой формы: поддоны, коробки, коробки, крышки, а также одноразовые контейнеры и лотки. Свойства гофрированного пластика позволяют упаковывать в тару широкий спектр пищевой и технической продукции. Гофрированный пластик отличается высокой прочностью, легкостью, прозрачностью, высокой устойчивостью к пару и воде, маслам и химикатам, морозу, гниению и развитию микробной флоры.

Вернуться в «Каталог ГОСТ»

Вы можете дать ссылку на эту страницу на сайте:

В рекламных целях:

Наиболее распространенные виды тары

Коробка – это транспортная тара, закрытая со всех четырех сторон, ее основной корпус имеет поперечное сечение, параллельное дну, преимущественно прямоугольной формы, имеет дно, два торца и боковые стенки, с крышкой или без нее, и изготавливается из дерева, фанеры, пластика, металла или комбинации упаковочных материалов.

(ГОСТ 2991-91) Для упаковки сыпучих грузов. Стандарт допускает производство следующих типов коробок:

I — Плотная, прочная торцевая стенка, без полос;

II – плотные торцевые стенки, собранные на двух полосах;

III – торцевые стены плотные, собранные на четырех рейках;

IV – поддон на треугольных полосах;

V – решётка с торцевыми стенками, собранными на двух планках;

VI — торцевые стены, собранные на решетчатых конструкциях из четырех реек;

Каждый тип коробки (кроме Типа I) имеет подтипы с разными конструктивными возможностями. Выбор типа ящика зависит от характера, веса, условий транспортировки и хранения загружаемого товара. Размеры коробки должны соответствовать ГОСТ 21140-88. В этом случае предпочтение следует отдавать ящикам, размеры которых обеспечивают максимальное использование стандартного поддона и площади транспортного средства.

Существуют и другие критерии деревянных ящиков, которые необходимо учитывать при разработке технических транспортных процессов с учетом особенностей перевозимого груза. Эти стандарты распространяются на различные деревянные ящики и деревянную обшивку, используемые в легкой, рыбной, пищевой, химической, электротехнической, автомобильной и сельскохозяйственной промышленности.

дальнейшая унификация стандартных размеров деревянной тары, соединенной с модулями 800х1200 мм, будет способствовать развитию посылкоперевозок и повышению уровня механизации транспортно-складских работ.

Прочность древесины и ее способность выдерживать удары и вибрацию являются важными факторами при выборе деревянной упаковки. Древесина, используемая для изготовления контейнеров, может быть мягкой или твердой. Характеристики пробки заключаются в том, что ее нелегко расколоть, она имеет среднюю прочность, стойкость к гвоздям и ударопрочность. Лиственные породы легче растрескиваются, их слои древесины часто деформируют гвозди (однако они лучше удерживают гвозди на месте), обладают большей прочностью и ударопрочностью, чем хвойные породы.

Основные преимущества сшивания деревянных ящиков заключаются в следующем:

К недостаткам деревянной упаковки относятся:

На практике в таблицах указаны рекомендуемые толщины досок для разных пород древесины, типов ящиков и грузов, а также веса содержимого.

Ящики, скрепленные проволокой, являются достаточно прочной тарой, очень долговечны и позволяют снизить расход материалов на изготовление, так как большая часть древесины заменяется проволокой. Сплошные и переборочные паллетные ящики представляют собой контейнеры, оснащенные основаниями, выдерживающими большие нагрузки и облегчающими погрузку-разгрузку погрузочно-разгрузочных механизмов и устройств. Боковые стенки и дно такого контейнера могут быть сплошными или открытыми, а верхняя стенка может быть закрытой или открытой.

(Контейнеры без перекладин) можно открывать и закрывать. Если перевозимый груз слишком велик и не помещается в ящик или контейнер, используется контейнер в виде рамы из поперечин, при выборе контейнера необходимо учитывать следующие основные факторы:

Ящики из гофрокартона должны соответствовать общим техническим требованиям ГОСТ 9142-90. Ящики изготавливают складными коробами следующих типов:

— С четырёхклапанным дном и крышкой;

При изготовлении таких коробок используются вспомогательные упаковочные материалы:

Картонная тара имеет множество преимуществ перед деревянной тарой: она легче и дешевле.

С учетом габаритов и веса упаковываемой продукции внутренние размеры коробки должны соответствовать требованиям ГОСТ 21140-88. Внешние размеры коробки такие же, как и внутренние, прибавьте 10 мм при использовании Т-образного картона и 20 мм при использовании П-образного картона.

Для скрепления обложки и коробки проклейте и обклейте пластиковой или металлической упаковочной лентой шириной 15-20 мм и толщиной 0,2-0,3 мм (ГОСТ 3560-73), затем используйте ленту на бумажной основе типа Б (ГОСТ 18251-87), зашейте коробку металлическими скобами — мягкой стальной проволокой диаметром 0,7-1 мм (ГОСТ 3282-74) или рулонной стальной полосой шириной 2,5 мм и толщиной 0,4-0,5 мм (ГОСТ 10234-77), рекомендуется Максимальный вес товара, упакованного в коробку – до 40 кг, оптимальный – 15-20 кг.

Высота штабелирования определяется нормативно-техническими документами и для коробки конкретного изделия рассчитывается исходя из устойчивости коробки к давлению.

Помимо ГОСТ 9142-90, существует множество стандартов на коробки из гофрокартона для конкретных видов продукции, которые подходят для бытовой электронной техники, изделий электронной техники, ламп накаливания, химических нитей, пищевых продуктов, табачных изделий, коробок для моющих средств, кондитерских изделий, Мясная и молочная продукция, продукция легкой промышленности и химической промышленности, фармацевтика, мороженое, бутылки для пищевых жидкостей, приборостроение, производство промышленной продукции.

Тара из картона, бумаги и комбинированных материалов должна соответствовать требованиям ГОСТ 12301-81 для упаковки и хранения промышленной продукции. Ограничьте размеры коробки (длина, высота, ширина) до 800 мм. Толщина картона и бумаги подбирается в зависимости от вместимости коробки или веса упаковываемого продукта от 0,4 до 1,5 мм.

Возможно изготовление различных типов коробок:

I – с выдвижной крышкой;

II – с откидной крышкой;

Три – Наказание.

Применение картонной, бумажной и комбинированной упаковки в сыпучей продукции регламентируется ТУ 10.684-88 (взамен ГОСТ 6420-73). Всего было установлено 16 номеров пакетов разного размера.

Полимерные коробки для пищевых бутылок изготавливаются по ОСТ 10-17-86 (вместо ГОСТ 17538-80), который регламентирует требования к их конструкции.

многоразовая упаковка из синтетических материалов представляет собой разновидность коробок из синтетических материалов с основными размерами 400х300 и 600х400 мм. Объём бокса 20-130 литров. При этом кейсы емкостью 20 и 25 литров можно штабелировать на кейсы емкостью 40, 50, 60, 65 и 78 литров. Можно штабелировать на европоддонах и специальных промышленных поддонах. Крышка коробочки состоит из двух частей, соединенных гребенчатой линией. Коробка запечатана одноразовой пломбой. При штабелировании допускается максимальная сила 2,8 кН. В пустом состоянии коробки вкладываются одна в другую, уменьшая их объем на 75%. Многоразовая упаковка не только обеспечивает сохранность товара при транспортировке, но и исключает несанкционированный доступ к товару.

Мешки и кули экономически выгодны при перевозке сыпучих грузов. Их основными преимуществами являются относительно небольшой вес по сравнению с содержимым и гибкость, простота наполнения и разгрузки, минимальные размеры, необходимые для хранения, и низкие производственные затраты.

Мешки и сумки, используемые для упаковки товаров, в основном включают следующие виды:

— Пакеты из хлопка;

— льняные и водонепроницаемые текстильные сумки;

— полиэтиленовые или другие пластиковые пакеты;

— Бумажный кули.

Независимо от выбора подходящей сумки или мешка для перевозки грузов, на удобство использования той или иной тары во многом влияют принципы ее хранения, наполнения и разгрузки. Например, хрупкость бумажных пакетов может привести к их поломке, что часто происходит из-за хранения пакетов в чрезвычайно сухих атмосферных условиях. Эти пакеты следует хранить в помещении с повышенной влажностью.

Пищевые мешки, сумки технического назначения и ткани, используемые для их изготовления, соответствуют ГОСТ 30090-93, который определяет следующие размеры мешков:

Предназначен для упаковки сыпучих и разрозненных товаров. По ГОСТ 2226-88 мешки можно разделить на два типа: шитые и клееные. Оба типа мешков могут иметь открытую или закрытую (с клапаном) горловину. Общее количество слоев в пакете должно быть от трех до шести. Расположение слоев битумной, влагостойкой и полиэтиленовой ламинированной бумаги определяется по согласованию с потребителем.

Сухие и правильно заполненные бумажные пакеты обладают значительной прочностью и их можно штабелировать. Он дешев при транспортировке и подходит для перевозки самых разных грузов: цемента, кормов для скота, удобрений и т д. Предназначенные для перевозки сравнительно небольших объемов груза, они легко перегружаются и в отличие от некоторых способов перевозки сыпучих грузов исключают ущерб от взрывов.

Для применения в химической промышленности (ГОСТ 17811-78) допускается применение и в другой продукции при обеспечении безопасности и качества.

Полиэтиленовые мешки изготавливаются из пленок толщиной 0,15, 0,19 или 0,22 мм, пригодных для продуктов массой не более 20 кг, более 20 кг, но не более 30 кг и более 30 кг, но не более 50 кг соответственно.

Пример обозначения пакета 5-го размера из пленки толщиной 0,19 мм: М5-0,19 ГОСТ 17811-78.

Тюки бывают прессованными (например, для хлопка-сырца, шерсти и макулатуры) или сыпучими (например, для перевозки некоторых мягких товаров, в том числе текстиля, тканей, меха, ковров и т д.). Грузы, которые особенно подвержены загрязнению, влаге, порезам и повреждениям в точке крюка, требуют внутренней защиты, обычно в виде водонепроницаемой упаковки из древесноволокнистого картона, а для уменьшения повреждений в точке крюка в углах тюка следует предусмотреть проушины. Кроме того, тюки должны быть четко и четко промаркированы символами, касающимися метода PRR.

В наличии имеются бочки, бочки и фляги для различных грузов. Например, в такие контейнеры можно помещать жидкости, порошки, хлопья и гранулированные химикаты различной вязкости. Бочки, ведра и бутылки обеспечивают хорошую защиту грузов и широко используются для перевозки легковоспламеняющихся и коррозийных грузов.

Контейнер защищает груз от брызг и проникновения влаги, устойчив к водяному пару, создавая барьер для кражи груза. Материалами для производства являются ДВП, бумажные композиты, дерево, фанера, сталь, алюминий, полимерные материалы и др. контейнеры могут быть внешними или внутренними, одноразовыми или многоразовыми. Есть много возможных способов закрыть указанный контейнер.

Грузополучатель имеет право отказаться принимать раздавленные бочки, бочки и фляги, даже если они не порваны. Причины его обрушения заключались в том, что транспортный контейнер был слишком велик, имел плохие герметизирующие свойства, а верхняя крышка прилегала недостаточно плотно. При транспортировке правильно выбранной и опломбированной тары основной причиной разрушения бочки является смещение тары, приводящее к разрушению корпуса бочки, швов и кромок. Плотная упаковка и правильная набивка помогают свести движение к минимуму.

Картонные барабаны упаковочные (ГОСТ 17065-94) выпускаются четырех типов (I-IV), с различными способами и техническими средствами герметизации дна и крышки в зависимости от транспортируемого продукта (насыпью или пастой). Для упаковки продукции можно использовать вкладыши из полимерных материалов.

при транспортировке бочки с продуктом могут образовывать одно-, двух- или трехслойные по высоте упаковки на поддонах. Стандартные поддоны размерами 800х1200 мм вмещают от 13 до 39 бочек диаметром 266 мм, от 8 до 16 бочек диаметром 325 мм и от 4 до 8 бочек диаметром 435 мм.

(ГОСТ 9338-80) Фанерный каркас и основание изготовлены из двух видов (I и II) фанеры или дерева, выпускаются в различных исполнениях в зависимости от конструкции основания.

Для упаковки в фанерные барабаны ГОСТ 9338-80 рекомендует использовать пластичные смазки, сухие пигменты, красители и другие сыпучие и пастообразные химические продукты, фармацевтическое сырье, порошкообразные лекарственные средства.

Барабаны стальные одноразовые тонкостенные для химической продукции (ГОСТ 5044-79) предназначены для упаковки, транспортирования и хранения химической продукции в порошкообразном, блочном, пастообразном, расплавленном и жидком виде. Барабаны делятся на три типа и разные конструкции.

Толстостенные стальные бочки для химической продукции (ГОСТ 18896-73) вместимостью 100 литров (диаметр 484 мм, высота 800 мм) предназначены для упаковки, транспортировки и хранения сыпучих и пастообразных химических продуктов. Существует два типа барабанов:

Деревянные желейные бочки и сушильные бочки предназначены для разнообразной продукции и изготавливаются по ГОСТ 8777-80.

Барабаны стальные сварные и катаные с гофрированным корпусом (ГОСТ 13950-91) выпускаются двух типов:

Примеры обозначений: Бочка стальная сварная типа I емкостью 200 л — БС1-200 то же, но оцинкованная — БС1-200-С.

Барабаны стальные сварные с прокатными обручами на основном корпусе (ГОСТ 6247-79) выпускаются двух типов:

ведра можно транспортировать в несколько слоев. При транспортировке на дальние расстояния (более 500 километров) между слоями устанавливают деревянные прокладки сечением не менее 20х100 мм. Бочки допускается хранить не более чем в 5 слоев на деревянных подстилках толщиной не менее 100 мм под нижним слоем. Между слоями используйте прокладки толщиной не менее 20 мм.

Бочки из коррозионностойкой стали (ГОСТ 26155-84) делятся на три типа по вместимости и конструкции дна и горловины.

Алюминиевые бочки для химической продукции (ГОСТ 21029-75) выпускаются двух типов:

барабаны предназначены для упаковки, транспортировки и хранения жидких, вязких и сыпучих химических продуктов, не оказывающих положительного воздействия на алюминий. Бочки устанавливают вертикально в штабелях высотой не более 8 м с использованием распорок между бочками.

Толстостенные стальные сварные барабаны (ГОСТ 13366-80) для химической продукции выпускаются двух типов:

Данные бочки предназначены для хранения и перевозки опасных грузов 6 и 8 категорий по ГОСТ 19433-88, а также низкокипящих жидких химических продуктов, создающих избыточное давление. Бочки имеют емкость 110 литров (диаметр 481 мм, высота 780 мм) и 275 литров (диаметр 600 мм, высота 1235 мм). Бочки укладывают вертикально, высотой не более 5 слоев, с прокладками между слоями.

Выпускается по ТУ 10.10.739-88, емкостью 50 л. Бочки предназначены для упаковки, транспортировки и хранения сгущенного и сухого молока, сливочного масла, желатина, маргарина, яичного порошка. Существует два типа ведер:

Высота ствола 500 мм, диаметр 400 мм (Тип I) и 397 мм (Тип II).

Бочки для коньяка, вина, соков и сокосодержащих напитков, выпускаемые по ТУ 10.24.15-90, выпускаются емкостью 50, 100, 150, 200, 300, 350, 400, 450, 550 и 600 литров. Бочки скрепляются обручами. Ведра делятся на три типа по своему назначению.

Согласно ОСТ 6-19-500-78, ОСТ 6-15-68-78 распространяется на упаковку, транспортирование и хранение жидких, вязких и порошкообразных продуктов, кроме легковоспламеняющихся. Бочка емкостью 30 литров имеет диаметр 320 мм и высоту 500 мм; емкости 40 л – 400 и 333 мм; 50 л – 400 и 560 мм.

Бутыли металлические многоразовые емкостью 40 литров выпускаются по ГОСТ 5799-78 для упаковки, транспортировки и хранения лакокрасочных материалов. Внешний диаметр опоки 400 мм, высота 495 мм. Колбы выпускаются без внутреннего покрытия, с полиэтиленовым или лакокрасочным покрытием.

(ГОСТ 5037-97) Для перевозки молока и молочной продукции. Колбы типа FA изготовлены из алюминия, а колбы типа FL — из луженой стали.

Согласно требованиям ОСТ 6-09-109-85 бутылки стеклянные для химической продукции по форме горлышка делят на два типа:

10-литровая бутылка имеет диаметр 236 мм и высоту 417 мм, 20-литровая — 280 мм и 542 мм соответственно.

Способы и технологии формирования укрупненной грузовой единицы.

Способы упаковки грузов при транспортировке заключаются в том, что отдельные единицы груза в контейнерах и неупакованных формах объединяются в развернутое место у отправителя – одна посылка объединяется и доставляется, как правило, с использованием специального оборудования (поддонов или обвязочного оборудования). Доставляется получателю без разборки в пути. В этом случае погрузку, разгрузку, штабелирование и другие операции по расширению площадки можно осуществлять только за счет механизации.

Развитие грузоперевозок с применением расширенной грузовой упаковки или расширенных грузовых единиц (ЕКУ) с использованием поддонов, пакетов или контейнеров является одним из основных направлений повышения эффективности перевозок. Это позволяет ускорить товародвижение, повысить производительность труда в погрузочно-разгрузочном производстве, снизить затраты на транспортную упаковку и хранение товаров, дает возможность автоматизировать транспортно-экспедиционные операции, оптимизировать транспортно-экспедиторские, перевалочные и другие бизнес-процессы.

Целесообразность расширения грузового пространства зависит от нескольких факторов:

Например, если в картонную коробку упаковано 60 банок – это небольшая единичная загрузка. Если 20 таких коробок сложены на поддоне в пять рядов по четыре, вилочный погрузчик поднимает их как единый груз, обрабатывая 1280 банок за раз. Если 20 мешков с ЧЭ положить в контейнер и перевезти как одну загрузку, одновременно можно будет обработать 25 600 банок. Продолжающееся расширение грузовых подразделений ясно указывает на эффективное сокращение грузовых операций.

Использование УГЭ при перевозках обеспечивает повышение производительности труда при транспортно-складских операциях в 3-4 раза, снижает стоимость таких операций в 2-3 раза, сокращает время простоя подстанций при грузовых операциях.

Например, если стоимость погрузки тюков целлюлозы на судно в морском порту составляет $12,6/т, то стоимость упаковки целлюлозы в мешки составит $5,4/т. При этом время погрузки и разгрузки судов сокращается в 2 раза, что дает возможность сократить морские перевозки, особенно при перевозке грузов на короткие расстояния. Это снижение может достигать 4-6 долларов США за тонну. Стоимость прессования целлюлозы составляет примерно 5 долларов США за тонну. Однако необходимо помнить об утилизации использованных крепежных, разделительных и усиливающих устройств, что в некоторых странах (особенно в США) влечет за собой дополнительные, а зачастую и значительные затраты.

Пакетирование грузов.

Известная как УГЭ, она формируется из единой единицы товара в таре или без тары с использованием различных способов и средств упаковки, сохраняя ее форму в процессе обращения и делая возможной полную механизацию ПРР и складских работ. Различают однооборотный и многооборотный способы упаковки. При подготовке производства и транспортировке нагрузка, создаваемая товаром, воспринимается силовым упаковочным устройством. Крепежное устройство упаковки предотвращает ее раскручивание.

УГЭ состоит из множества транспортных упаковок с использованием сопровождающих блоки специальных крепежных устройств (стропов, рамок), называемых блочными пакетами.

Форма упаковки может быть прямоугольной, цилиндрической и трапециевидной. Трапециевидную форму используют для того, чтобы заполнить верхнюю узкую часть габаритов места перевозки и хранения грузов (например, вагона поезда).

Для упаковки отдельных видов товаров в спецификациях и технической документации указываются размеры упаковки.

Классификация средств пакетирования.

Упаковочное оборудование включает в себя следующее оборудование:

Поддон – упаковочное устройство с площадкой для хранения товаров, с дополнительными компонентами или без них, пригодное для механизированного перемещения. С помощью поддонов можно быстро сформировать УГЭ из существующего основного блока. Крепление товара к поддону осуществляется различными способами – либо системой загрузки, предотвращающей «рассыпание» товара под собственным весом основной грузовой единицы, либо привязкой товара к поддону – стропой, либо обвязкой грузовая единица с термоусадочной пленкой (толщина 0,15 мм).

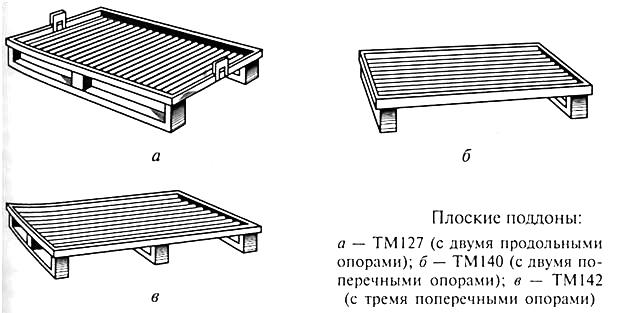

Плоские поддоны получили наибольшее распространение. ГОСТ 9078-84 определяет виды, основные параметры, размеры и области применения плоских поддонов многоразового использования. Данные поддоны являются универсальным способом упаковки.

В качестве примера унификации требований к транспортным поддонам для конкретных товаров можно привести ГОСТ 18343-80, который распространяется на плоские деревянные, деревянные металлические и металлические поддоны для формирования на них транспортной тары из кирпича и керамических камней.

если использование многоразовых поддонов не дает результатов, можно использовать одноразовые поддоны размерами 800×1200 и 1000×1200 мм грузоподъемностью 1 тонна и 1,25 тонны соответственно. Такие поддоны должны соответствовать требованиям ГОСТ 26381-84.

В зависимости от количества поверхностей, на которых можно разместить товар, поддоны делятся на однослойные и двухслойные. Однослойные поддоны имеют минимальный собственный вес. Двухслойные поддоны обладают большей прочностью и, следовательно, большей грузоподъемностью.

В зависимости от количества сторон, которые может вставить вилочный погрузчик, поддоны делятся на двухсторонние и четырехсторонние. В четырехсторонних поддонах вместо стержней используются короткие деревянные кубики, чтобы разделить верхнюю и нижнюю стороны поддона, чтобы вилочный погрузчик мог надежно поднять поддон, независимо от того, на какой стороне поддона он находится. Существуют также восьмисторонние лотки, которые можно поднимать в каждом направлении по четырем сторонам и четырем полудиагоналям. В стесненных условиях, например, внутри контейнера, это иногда может быть очень удобно.

Поддон состоит из следующих частей:

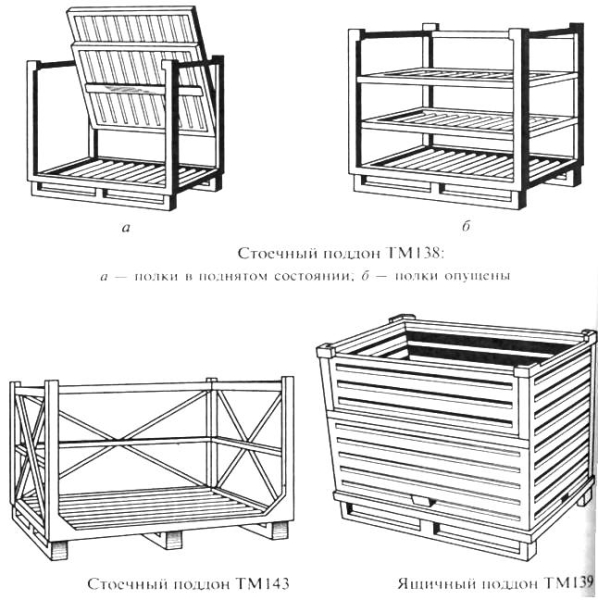

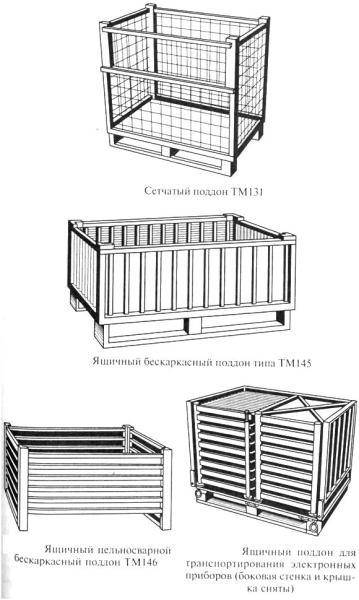

Коробочные и стеллажные поддоны встречаются реже, чем плоские поддоны, но их стандартные размеры расширяются в количестве и применении. Если многоуровневая штабелировка с использованием плоских поддонов невозможна из-за возможного повреждения тары, можно использовать поддоны многоразового использования (ГОСТ 9570-84):

Для перевозки картофеля, овощей и фруктов применяют специальные ящичные поддоны из стали и дерева (ГОСТ 21133-87.

Задача выбора типа и конструкции поддона обычно затрагивает следующие аспекты:

При транспортировке широко используются специальные виды поддонов: плоские поддоны, наклонные поддоны, опорные поддоны.

Плоский поддон – это поддон со складными стенками, на котором можно разместить упакованный товар без упаковки и защиты, обеспечиваемой контейнером. Квартиры доступны в трех типах: плоские, с торцевыми сторонами и с полной надстройкой. Флэт-дек – это грузовая платформа со стандартными размерами контейнера, оснащенная вспомогательным оборудованием и не имеющая надстройки. Преимущество в том, что его легко штабелировать в пустом виде и при возврате. Недостатки в том, что товар необходимо фиксировать, нельзя использовать распространенные типы разбрасывателей для контейнеров, а плоские листы нельзя штабелировать при загрузке. Квартиры с торцевыми стенками или стойками (неподвижными или складными) не имеют продольных элементов крепления торцевых стен, способных воспринимать нагрузки. Он более распространен, чем плоский, поскольку допускает несколько уровней хранения. Квартира с полной надстройкой, имеющая, помимо основания, еще и боковые элементы, способные воспринимать нагрузки; может иметь одну или несколько цельных сторон, скрепленных верхней рамой и иногда снабженную съемными крышками или эластичными затворами. Каждый тип планшета имеет основание, размеры которого соответствуют контейнеру типа 1С. Согласно проекту собственный вес квартиры 1,4-3,5 тонны.

Тент представляет собой поддон со складными стеновыми панелями на все четыре стороны.

Bolster — это платформа для поддонов, размеры которой соответствуют стандартам ISO и оборудованы угловыми креплениями и полочными гнездами.

Упаковку можно сформировать из коробок и других сыпучих грузов путем обертывания группы грузовых единиц металлической или полимерной лентой.

Упаковка, формируемая с помощью специальных строп (одинарных или многоразовых), то есть строповая упаковка занимает меньше места, чем упаковка на поддонах, имеет меньший строповый вес и стоимость, является самозатягивающимся средством формирования упаковки.

устройство крепления товара на упаковке должно обеспечивать сохранность упаковки при транспортировке под действием инерционной нагрузки с ускорением 29,4 м/с2 на различных видах перевозки. Несущее устройство крепления должно иметь шесть коэффициентов запаса прочности. Поддон поддона должен выдерживать четырехкратную нагрузку.

При упаковке коробок, мешков, тюков и подобных грузов на плоские поддоны или стеллажные поддоны руководствуются соотношением ГМ к линейным размерам поддона, при этом:

Максимальная высота Нmax деревянных поддонов обычно до 1,8 м, для плоских поддонов, наклонных поддонов, опорных площадок — 2,44 м. Максимальная грузоподъемность деревянных поддонов — до 2 т, для плоских поддонов — 20 т, для строповой упаковки. — 1,3, 1, 5, 3 тонны.

Стандартизация грузовых мест.

Упаковка товаров была стандартизирована на основе единичных модулей — первоначально меры, выражавшей множественные соотношения размеров конструкций, сооружений и их частей. Стандартизированные модульные принципы General Motors были учтены при проектировании перегрузочных мощностей, подстанций и технологического оборудования для сопутствующих видов транспорта.

в качестве стандартных модульных размеров грузовых единиц приняты пакеты (упаковочные модули) размерами 400х600 мм, а в качестве исходных элементов стандартизации приняты универсальные поддоны размерами 800х1200 мм, широко используемые в международных перевозках.

Требования к упаковке продуктов

Производство и реализация продуктов питания требует строгого соблюдения технологических процессов, соблюдения норм и правил. Он должен быть полностью безопасным для потребителей, сохраняя свежесть и внешний вид от конвейера до стола. Вот почему к упаковке пищевых продуктов предъявляются более высокие стандарты.

— Полностью совместим с содержимым упаковки. Контейнеры не должны влиять на свойства отдельных компонентов, изменять их характеристики или подвергаться химическим реакциям.

— При употреблении пищи используйте материалы, соответствующие гигиеническим нормам. Они совершенно безвредны для людей и домашних животных. Токсины не будут выделяться даже при нагревании.

— Технические стандарты обеспечивают практичность и простоту использования. Упаковка оснащена специальным язычком и клапаном для открывания. Они имеют эргономичную форму для удобного хранения на складе или в холодильнике.

— При разработке учитывайте характеристики трафика. Контейнер должен быть герметичным, достаточно прочным и определенного типа. Последний параметр рассчитывается исходя из количества позиций товара в общей большой коробке или сетке.

— Упаковка должна выдерживать все нагрузки и удары при хранении, транспортировке и распределении. К ним относятся: статическое электричество, удары и раздавливания, неточные броски, воздействие влаги и переменных температур, внутреннее давление.

— Если продукт подлежит замораживанию, то тара устойчива к замерзанию.

Выбирая тип и тип упаковки пищевых продуктов, необходимо учитывать ее эстетику. Запоминающиеся дизайны с конкретными характеристиками продукта являются лучшими рекламными инструментами. Цветная печать, наклейки способны формировать мнение потребителей и положительный имидж бренда.

Правила упаковки по виду и типу продукции

Некоторые продукты требуют специальных методов упаковки. Оборудование и бытовая техника должны быть защищены от прямых солнечных лучей, ударов и тяжелых нагрузок. Безопасность и простота использования очень важны, когда речь идет о детских игрушках и конструкторах. Поэтому упаковку необходимо подбирать специально для той продукции, на выпуске которой специализируется компания.

В целях предотвращения потенциальных опасностей к упаковке продукции выдвигаются особые требования. Для этой категории :

——Аэрозоли для бытового и медицинского применения;

——Чистящие средства для бытового и автомобильного использования;

— Горюче-смазочные материалы;

— Лакокрасочная продукция;

-Концентрированные кислоты и основания.

Материалы контейнера не должны вступать в реакцию с содержимым или изменять структуру или свойства продукта. Во избежание пожара материал не должен накапливать статическое электричество и образовывать искры при ударе. Контейнеры должны быть герметичными и герметичными.

Знание правил выбора упаковки позволяет максимально сохранить идентичность вашего продукта без ущерба для его эксплуатационных качеств. Чтобы привлечь внимание потребителей, стоит выбирать на этикетке содержание, рассказывающее о преимуществах продукта.