OEM: 12010H1067, 12010H1066, 12010H1065, 12010H1064, 12010H1062, 12010H1061, 12010H1011, 12010H1001, 12010-H1011, 44102STD, 44102050, 44102100

OEM: 12010H7689, 12010H7687, 12010H7685, 12010H7526, 12010H7524, 12010H7521, 12010H7511, 44109STD, 44109050, 44109100

OEM: 12010-H9261, 44114STD, 44114050, 44114100

OEM: 44121STD, 44121050, 44121100

OEM: 44122STD, 44122050, 44122100

OEM: 1201019M02, 1201011M24, 1201011M23, 1201011M22, 1201011M14, 1201011M12, 1201011M04, 1201011M02, 12010-11M02, 44125STD, 44125050, 44125100, 12010-11M03

OEM: 44160STD, 44160050, 44160100

OEM: 44160-4STD, 44160-4050, 44160-4100

OEM: 44166STD, 44166050, 44166100

OEM: 12010-W0811, 44167STD, 44167050, 44167100

OEM: 12010-18L02, 44176STD, 44176050, 44176100

OEM: 12010D1113, 12010D1112, 12010D1111, 12010D1110, 12010D1103, 12010D1102, 12010D1101, 1201006E13, 1201006E12, 1201006E11, 1201006E03, 1201006E02, 1201006E01, 12010-D1101, 44186STD, 44186050, 44186100, 12010-06E11

OEM: O31028, 12010D1203, 12010D1202, 12010D1201, 12010D0301, 1201001F13, 1201001F12, 1201001F11, 1201001F02, 1201001F01, 12010-01F02, 44190STD, 44190050, 44190100, 12010-D0301, 12010-D0301/01F02

OEM: 1201010F13, 1201010F12, 1201010F11, 1201010F03, 1201010F02, 1201010F01, 1201004F11, 1201004F01, 1201004E13, 1201004E12, 1201004E11, 1201004E03, 1201004E02, 1201004E01, 12010-10F01, 44193STD, 44193050, 44193100

OEM: 44196STD, 44196050, 44196100

OEM: 44210STD, 44210050, 44210100

OEM: 44210-6STD, 44210-6050, 44210-6100

OEM: 12010L2002, 1201009W11, 1201009W01, 44215STD, 44215050, 44215100

OEM: 12010W1463, 12010W1462, 12010W1461, 12010W1423, 12010W1422, 12010W1421, 12010W1413, 12010W1412, 12010W1411, 12010-W1411, 44224STD, 44224050, 44224100, 12010-W1412

OEM: 44227STD, 44227050, 44227100

OEM: 44230STD, 44230050, 44230100

OEM: 1201083W13, 1201083W12, 1201083W11, 1201083W03, 1201083W02, 1201083W01, 44232STD, 44232050, 44232100

OEM: 44235STD, 44235050, 44235100

OEM: 44236STD, 44236050, 44236100

OEM: 44242STD, 44242050, 44242100

OEM: 44244STD, 44244050, 44244100

OEM: 44246STD, 44246050, 44246100

OEM: 12010-44G02, 44255STD, 44255050, 44255100

OEM: 44256STD, 44256050, 44256100

OEM: O31019, A2010-74Y00, 44258STD, 44258050, 44258100

OEM: O31009, 12010-33M22, 44259STD, 44259050, 44259100

OEM: 44261STD, 44261050, 44261100

OEM: 12010-17A02, 44262STD, 44262050, 44262100, 12010-17A04

OEM: 12010-G5562, 44263STD, 44263050, 44263100, 12010-G5502

OEM: 44264ASTD, 44264A050, 44264A100

OEM: 44264A-10STD, 44264A-10050, 44264A-10100

OEM: 44265STD, 44265050, 44265100

OEM: 12010-02N01, 44266STD, 44266050, 44266100

OEM: 12010-43G02, 44267STD, 44267050, 44267100

OEM: 44267-6STD, 44267-6050, 44267-6100

OEM: 44268STD, 44268050, 44268100

OEM: 44269STD, 44269050, 44269100

OEM: A20100M210, A2010-0M210, 44270STD, 44270050, 44270100

OEM: O31031, 44271STD, 44271050, 44271100

OEM: A2010-30R10, 44272STD, 44272050, 44272100, 12010-40F10

OEM: A201039U71, A201039U02, A201039U01, A201039U00, A201038U71, A201038U12, A201038U11, A201038U10, A2010-39U00, 44273STD, 44273050, 44273100

OEM: A20101W200, A20100W000, 44274STD, 44274050, 44274100

OEM: O31022, A20101B181, A20101B180, A20101B176, A20101B175, A20101B112, A20101B111, A20101B110, A20101B102, A20101B101, A20101B100, A20100B181, A20100B180, A20100B176, A20100B175, A20100B172, A20100B171, A20100B110, A20100B102, A20100B101, A20100B100, A20100B072, A20100B071, A20100B012, A20100B011, A20100B010, 44275STD, 44275050, 44275100

OEM: A201030P62, A201030P61, A201030P02, A201030P01, A201030P00, 1201030P62, 1201030P61, 1201030P02, 1201030P01, 1201030P00, 44276STD, 44276050, 44276100

OEM: 12010-21P61, 44277STD, 44277050, 44277100

OEM: 44278STD, 44278050, 44278100

OEM: 1201013E11, 12010-13E11, 44279STD, 44279050, 44279100

Кузов и салон

Система вентиляции и кондиционирования

Запасные части и расходники

Система улавливания паров топлива

Система выпуска газов

Детали и расходники:

Разборка масляного картера двигателя недопустима. Для ремонта можно снять лишь натяжитель, а также цепь привода масляного насоса и балансировочных валов.

Разборка двигателя Ниссан Кашкай

1. Снимите силовой агрегат.

2. Снимите коробку передач.

3. Снимите головку блока цилиндров.

4. Снимите крышку масляного картера двигателя.

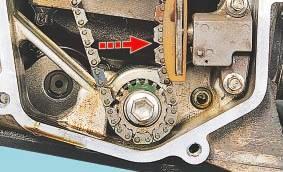

5. Нажмите на башмак натяжителя цепи привода балансировочных валов и масляного насоса для совмещения отверстий в плунжере и корпусе натяжителя.

6. Вставьте в отверстие стержень подходящего диаметра (можно вставить большую канцелярскую скрепку), чтобы зафиксировать плунжер натяжителя (для наглядности показано на снятом натяжителе). Выверните два болта крепления и снимите натяжитель цепи.

7. Снимите цепь привода балансировочных валов и масляного насоса со звездочки вала привода.

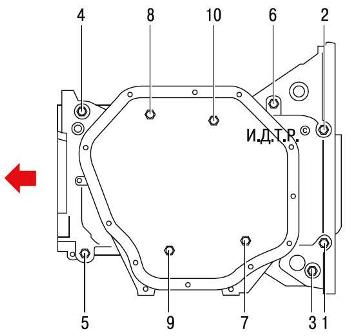

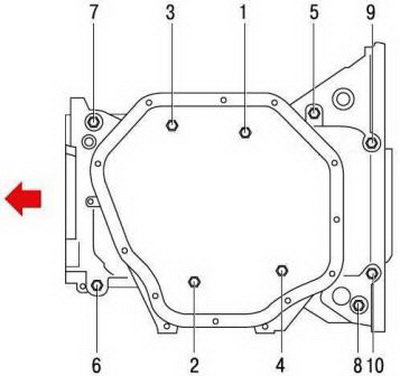

8. Выверните десять болтов крепления масляного картера двигателя в порядке, указанном на рисунке ниже, и снимите картер.

9. Очистите сопрягаемые поверхности блока цилиндров и масляного картера двигателя от остатков старого уплотнения.

10. Проверните коленчатый вал так, чтобы снимаемый поршень оказался в нижней мертвой точке (НМТ).

11. Отверните две гайки крепления крышки шатуна.

12. Снимите крышку шатуна. Если демонтаж крышки затруднен, предварительно строньте ее несильными ударами молотка. Номер цилиндра выбит на боковой поверхности крышки.

Крышки обрабатываются в сборе с шатуном, поэтому они невзаимозаменяемы. Ни в коем случае не обезличивайте их.

13. Протолкните шатун ручкой молотка внутрь цилиндра и осторожно выньте поршень с шатуном из цилиндра. Следите за тем, чтобы нижняя головка шатуна не касалась зеркала цилиндра, иначе можно повредить зеркало.

Аналогично снимите остальные поршни.

На боковых поверхностях нижних головок шатунов и их крышек выбиты номера цилиндров, в которых они установлены. Если предполагается снимать поршень с шатуна, промаркируйте поршень номером цилиндра, чтобы не перепутать поршни при установке.

14. Выньте вкладыши из шатуна и его крышки. Если вкладыши остались на коленчатом валу, снимите их с вала. Если не предполагается замена вкладышей, при снятии промаркируйте их на нерабочей поверхности относительно шатунов и крышек.

15. При необходимости замены снимите поршневые кольца специальным съемником. Если его нет, снимите кольца с поршня, аккуратно разводя их замки.

Не разводите замки поршневых колец больше, чем это требуется для их снятия. В противном случае возможно нарушение геометрии или даже поломка колец.

16. При необходимости замены поршня или шатуна сожмите съемником стопорные кольца, удерживающие поршневой палец.

17. Ивлеките кольца из посадочных гнезд.

18. Нагрейте поршень до 60-70 °С, выпрессуйте поршневой палец из поршня и верхней головки шатуна с помощью оправки диаметром около 17 мм.

19. Снимите поршень с шатуна.

Если предполагается снятие поршня с шатуна, промаркируйте поршень номером цилиндра, чтобы не перепутать поршни при установке.

20. Выверните болты крепления крышек коренных подшипников.

21. Извлеките коленчатый вал из постелей коренных подшипников коленчатого вала.

22. Извлеките вкладыши коренных подшипников из постелей блока цилиндров.

23. Снимите упорные полукольца коленчатого вала с торцовых поверхностей средней опоры вала в блоке цилиндров.

24. Извлеките вкладыши из крышек коренных подшипников. Если вкладыши остались на коленчатом валу, снимите их с вала. Если не предполагается замена вкладышей, при снятии промаркируйте их на нерабочей поверхности относительно крышек.

25. Выверните болты крепления задающего диска датчика положения коленчатого вала и снимите диск с вала.

В статье не хватает:

1. Продуйте сжатым воздухом каналы охлаждения, смазочные каналы, цилиндры и картер, удалите из них посторонние частицы.

2. Вставьте шатун в поршень, смажьте поршневой палец моторным маслом и запрессуйте его в шатун. Поршень должен прижиматься бобышкой к верхней головке шатуна в направлении запрессовки пальца, что позволит ему занять правильное положение.

Палец вставляют в верхнюю головку шатуна с натягом, поэтому для облегчения сборки и сохранения его посадки рекомендуется нагреть шатуны, поместив их верхними головками на 15 мин в нагретую до 240 °С электропечь. Температуру нагрева шатуна можно проконтролировать с помощью термохромного карандаша. Для правильного соединения пальца с шатуном запрессуйте палец как можно быстрее, так как после его остывания положение пальца изменить уже невозможно.

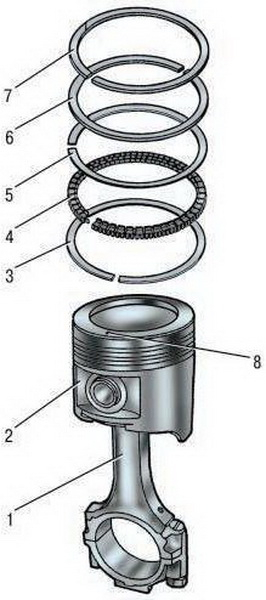

3. Установите поршневые кольца в порядке, обратном снятию, расположив их, как показано на рисунке ниже.

Порядок расположения колец на поршне:

1 — шатун;

2 — поршень;

3 — нижнее кольцо составного маслосъемного кольца;

4 — расширитель маслосъемного кольца;

5 — верхнее кольцо составного маслосъемного кольца;

6 — нижнее компрессионное кольцо;

7 — верхнее компрессионное кольцо;

8 — метка.

При установке не разжимайте кольца больше, чем необходимо, чтобы не деформировать или не сломать их.

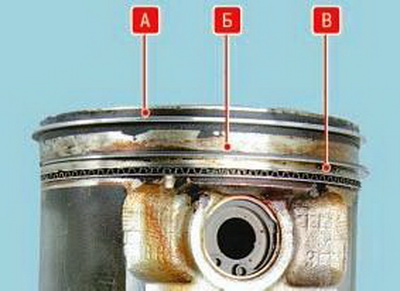

Нижнее компрессионное кольцо устанавливайте вниз выточкой (на фото показана стрелкой) во вторую канавку. Маркировка Y на компрессионных кольцах должна быть направлена вверх.

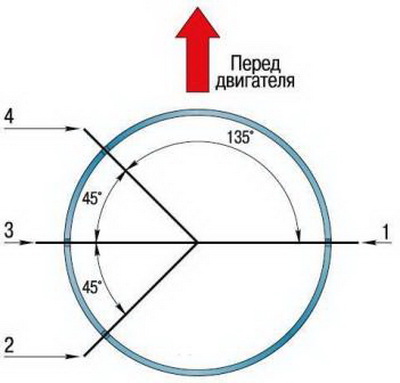

4. Сориентируйте кольца, как показано на рисунке ниже. Установите кольца на остальные поршни.

Расположение замков поршневых колец перед установкой поршня в цилиндр:

1 — замки расширителя маслосъемного кольца и верхнего компрессионного кольца;

2 — замок верхнего кольца составного маслосъемного кольца;

3 — замок нижнего компрессионного кольца;

4 — замок нижнего кольца составного маслосъемного кольца.

Замки верхнего и нижнего колец составного маслосъемного кольца должны быть расположены на расстоянии 25-30 мм соответственно влево и вправо от замка расширителя.

5. Уложите в постели блока цилиндров верхние вкладыши коренных подшипников.

6. Смажьте вкладыши моторным маслом.

7. Установите коленчатый вал в блок цилиндров.

8. Уложите в крышки коренных подшипников нижние вкладыши.

Верхние и нижние вкладыши коренных подшипников могут различаться по расположению отверстия для подвода масла. Вкладыши устанавливайте так, чтобы эти отверстия совпали с отверстиями каналов для подвода масла в постелях опор коренных подшипников. После установки вкладышей в гнезда их концы немного выступают наружу, поэтому для правильной ориентации вкладышей при окончательной затяжке болтов крепления крышек подшипников проследите за тем, чтобы выступание обоих концов было одинаковым.

9. Смажьте моторным маслом коренные шейки коленчатого вала.

10. Смажьте моторным маслом вкладыши в крышках коренных подшипников коленчатого вала.

11. Установите крышки коренных подшипников.

Для установки крышек подшипников коленчатого вала пользуйтесь молотком с мягким бойком, изготовленным из латуни, свинца или полиуретана. Устанавливать крышки затяжкой крепежных деталей запрещено, так как в этом случае будут повреждены посадочные поверхности крышек и блока цилиндров.

12. Установите болты крышек, равномерно подтяните болты до отказа, затяните болты моментом 34,3 Нм, доверните каждый болт крепления крышки на 60°.

Болты крепления крышек коренных подшипников обязательно замените новыми.

13. Проверьте правильность сборки, провернув коленчатый вал рукой на несколько оборотов. Вал должен вращаться свободно и плавно.

14. Установите вкладыши в шатуны.

15. Смажьте моторным маслом зеркала цилиндров, поршни, поршневые кольца и шатунные вкладыши.

16. Установите на поршень приспособление для сжатия колец и, заворачивая винт, сожмите поршневые кольца.

17. Проверните коленчатый вал так, чтобы его шатунная шейка, на которую монтируют шатунно-поршневую группу, установилась в ВМТ. Установите поршень в цилиндр в соответствии с маркировкой номера цилиндра на шатуне, нажмите (например, ручкой молотка) на поршень и сдвиньте его из оправки в цилиндр. Аналогично установите поршни в остальные цилиндры.

При установке поршней в цилиндры стрелка на поршне и надписи на шатуне должны быть обращены к передней части двигателя.

Устанавливайте поршень в цилиндр осторожно, чтобы не повредить нижней головкой шатуна шатунную шейку коленчатого вала.

18. Установите шатунные вкладыши в крышки шатунов, совместив установочный усик вкладыша с выемкой на крышке.

19. Смажьте моторным маслом шатунные вкладыши в крышках шатунов и шатунные шейки коленчатого вала.

20. Установите крышку шатуна, соединив шатун с шейкой коленчатого вала и совместив метки на шатуне и крышке.

21. Вверните шатунные болты, не затягивая их окончательно.

22. Вверните болты крепления шатунной крышки и затяните их динамометрическим ключом в четыре этапа: затяните болты моментом 27,5 Нм; ослабьте затяжку болтов; затяните болты моментом 19,6 Нм; доверните каждый болт крепления шатунной крышки на 60°.

23. Проверьте легкость перемещения шатуна вдоль шатунной шейки. При заедании выверните шатунные болты и повторно затяните их номинальным моментом.

24. Проверьте боковой зазор шатуна, для двигателя HR16DE. Он должен составлять 0,20-0,352 мм. Для двигателя MR20DE 0,20-0,35 мм. Предельно допустимое значение 0,40 мм. Увеличенный зазор указывает на чрезмерный износ щек кривошипов коленчатого вала. В этом случае замените коленчатый вал.

25. Аналогично закрепите крышки остальных шатунов.

26. Проверьте осевой зазор коленчатого вала, он должен составлять 0,20-0,45 мм.

Увеличенный зазор указывает на износ опорных фланцев коленчатого вала или постели среднего коренного подшипника. В этом случае замените коленчатый вал. Если это не приведет к уменьшению осевого зазора, придется заменить блок цилиндров.

27. Установите задний сальник коленчатого вала.

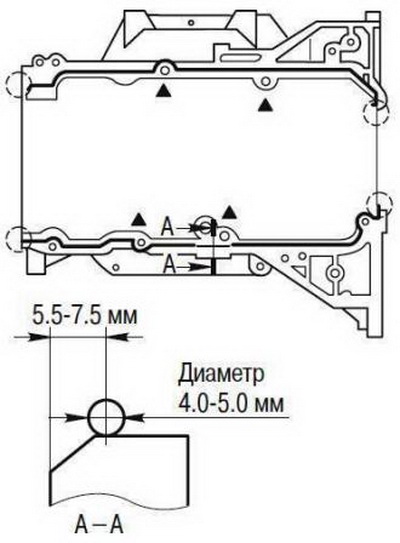

28. Нанесите герметик валиком 4-5 мм на привалочную поверхность масляного картера двигателя.

29. Установите масляный картер, затяните болты его крепления моментом 25 Нм в порядке, указанном на рисунке.

30. Установите маховик.

31. Далее собирайте двигатель в порядке, обратном разборке.

После сборки двигателя рекомендуется провести его обкатку на стенде. Поскольку вне специальных ремонтных предприятий сделать это невозможно, после установки двигателя на автомобиль обкатайте его по упрощенному циклу в следующем порядке.

1. Убедитесь в правильности регулировки привода дроссельной заслонки, залейте масло и охлаждающую жидкость, проверьте герметичность всех соединений.

2. Пустите двигатель и дайте ему поработать без нагрузки по следующему циклу. Не доводите работу двигателя до максимальных режимов.

3. Во время работы проверьте герметичность двигателя и его систем, давление масла, обратите внимание на наличие посторонних шумов.

4. Если обнаружены посторонние шумы или другие неисправности, остановите двигатель и устраните их причину.

5. Начав эксплуатацию автомобиля, соблюдайте режимы, предусмотренные для периода обкатки нового автомобиля.

Штангенциркуль и набор плоских щупов

Нутромер — инструмент для измерения внутреннего диаметра или расстояния между двумя поверхностями

После разборки двигателя тщательно очистите, промойте и просушите все детали шатунно-поршневой группы.

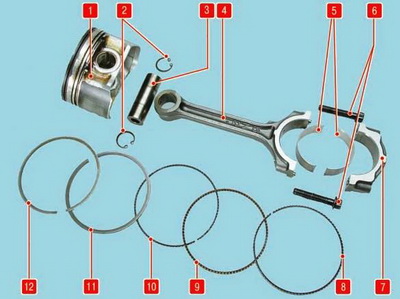

Детали шатунно-поршневой группы:

1 — поршень;

2 — стопорные кольца поршневого пальца;

3 — поршневой палец;

4 — шатун;

5 — вкладыши;

6 — болты крепления крышки шатуна;

7 — крышка шатуна;

8 — нижнее маслосъемное кольцо;

9 — расширитель маслосъемных колец;

10 — верхнее маслосъемное кольцо;

11 — нижнее компрессионное кольцо;

12 — верхнее компрессионное кольцо.

1. Очистите головку поршня от нагара. Если на поршне есть задиры, следы прогара, глубокие царапины, трещины, замените поршень. Прочистите канавки под поршневые кольца (это удобно делать обломком старого кольца).

2. Подходящим кусочком проволоки прочистите в поршне отверстия для стока масла.

4. Также прочистите масляный канал в шатуне и отверстие для подачи масла к днищу поршня.

4. Проверьте на поршне зазоры между кольцами и канавками, предварительно очистив кольца от нагара.

5. Наиболее точно зазоры можно определить замером колец и канавок на поршне. Для этого замерьте микрометром толщину колец в нескольких местах по окружности и с помощью набора щупов замерьте ширину канавок также в нескольких местах по окружности. Вычислите средние значения зазоров (разница между толщиной кольца и шириной канавки). Если хотя бы один из зазоров превышает предельно допустимое значение, замените поршень с кольцами.

6. Измерьте зазоры в замках колец, вставив кольцо в специальную оправку. При отсутствии оправки вставьте кольцо в цилиндр, в котором оно работало (или будет работать, если кольцо новое), продвиньте поршнем как оправкой кольцо в цилиндр, чтобы оно установилось в цилиндре ровно, без перекосов и измерьте щупом зазор в замке кольца.

7. Если зазор для верхнего компрессионного кольца (например, двигателя МR20DE) меньше 0,20 мм, для нижнего меньше 0,50, а для маслосъемного кольца меньше 0,15 мм, аккуратно сточите надфилем торцы кольца.

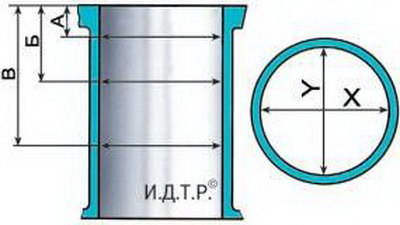

8. Измерьте диаметры цилиндра в двух взаимоперпендикулярных плоскостях (X вдоль, Y поперек блока цилиндров) и в трех поясах (А, Б и В), как показано на рисунке ниже. Для этого необходим специальный прибор — нутромер. Овальность не должна превышать 0,015 мм, конусность 0,01 мм.

Если максимальное значение износа больше 0,2 мм или овальность и конусность превышают указанные значения, снимите двигатель с автомобиля, полностью разберите его и расточите цилиндры до ближайшего ремонтного размера поршней, оставив припуск 0,03 мм на диаметр под хонингование. Затем отхонингуйте цилиндры, выдерживая такой диаметр, чтобы при установке поршня расчетный зазор между ним и цилиндром был 0,015-0,035 мм.

Дефектовку, расточку и хонингование блока проводите в мастерских, располагающих специальным оборудованием.

9. Проверьте отклонение от плоскостности поверхности разъема блока с головкой блока цилиндров. Приложите штангенциркуль (или линейку) по диагоналям поверхности. В каждом положении плоским щупом определите зазор между линейкой и поверхностью — это и есть отклонение от плоскостности. Если отклонение больше 0,1 мм, замените блок.

10. Проверьте зазоры между поршнями и цилиндрами. Если зазор не превышает предельно допустимый, можно подобрать поршни из последующих классов, чтобы зазор был как можно ближе к номинальному. Если зазор превышает предельно допустимый, расточите цилиндры и установите поршни соответствующего ремонтного размера.

Измерение диаметра поршня производится на определенном расстоянии от верхнего края поршня в плоскости, перпендикулярной поршневому пальцу.

11. При замене деталей шатунно-поршневой группы необходимо подобрать поршни к цилиндрам по классу и одной группы по массе, поршневые пальцы к поршням по классу и шатуны по массе. Для подбора поршней к цилиндрам вычислите зазор между ними. В запасные части поставляют поршни номинального размера двух классов (1-го и 2-го) и двух ремонтных размеров (1-й ремонтный размер увеличенный на 0,25 мм, 2-й на 0,5 мм).

12. Поршневые пальцы с трещинами замените. Палец должен легко входить в поршень от усилия большого пальца руки. Вставьте палец в поршень. Если при покачивании пальца ощущается люфт, замените поршень. При замене поршня подберите к нему палец по классу.

13. Замените сломанные кольца и расширитель маслосъемного кольца.

14. Замените сломанные или треснувшие стопорные кольца, удерживающие поршневой палец. Концы стопорных колец должны находиться в одной плоскости. Погнутые кольца замените.

15. Замените погнутые шатуны.

16. Замените шатун, если во втулке верхней головки появились задиры и глубокие царапины. Замените шатун, если при разборке двигателя шатунные вкладыши провернулись в шатуне.

Шатуны обрабатываются совместно с крышками, поэтому их нельзя разукомплектовывать.

17. Вставьте палец в верхнюю головку шатуна. Если при покачивании пальца ощущается люфт, замените шатун. При замене шатуна подберите к нему палец.

18. Осмотрите вкладыши. Если на их рабочей поверхности обнаружены риски, задиры и отслоения антифрикционного слоя, замените вкладыши новыми. Все шатунные вкладыши одинаковы и взаимозаменяемы.

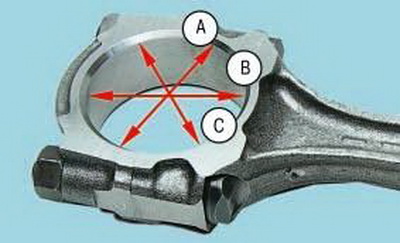

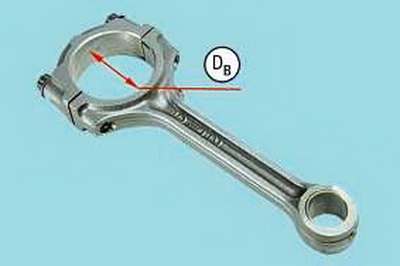

19. Измерьте нутромером внутренний диаметр Dв нижней головки шатуна в сборе с крышкой в трех направлениях: А, В и С. Определите эллипсность нижней головки шатуна, для чего надо определить разность измеренных значений. Если эллипсность более 0,05 мм, замените шатун вместе с крышкой.

20. Измерьте микрометром толщину шатунных вкладышей.

21. Измерьте микрометром диаметр Dн шатунных шеек коленчатого вала.

22. Измерьте нутромером внутренний диаметр Dв нижней головки шатуна.

23. Рассчитайте смазочный зазор z между шатунными вкладышами и шейками коленчатого вала по формуле z = Dв 2T Dн.

Если фактический расчетный зазор меньше предельно допустимого, можно снова использовать вкладыши, которые были установлены. Если зазор больше предельно допустимого, можно заменить вкладыши на этих шейках новыми номинальной толщины подходящего класса. Если шейки коленчатого вала изношены и перешлифованы до ремонтного размера, замените вкладыши ремонтными (увеличенной толщины).

Номинальный расчетный зазор составляет: для двигателя HR16DE 0,029-0,039 мм; для двигателя MR20DE 0,037-0,047 мм. Предельно допустимый зазор для двигателя HR16DE 0,1 мм, для двигателя MR20DE 0,07 мм.

24. Измерьте микрометром диаметр Dн коренных шеек коленчатого вала. Фактический зазор между вкладышами коренных подшипников и коренными шейками коленчатого вала определяется по методике, изложенной для шатунных вкладышей.

25. Измерьте микрометром диаметр Dв постели коренного подшипника коленчатого вала (измеряется при установленной крышке коренного подшипника на расстоянии 5 мм от поверхности постели в двух перпендикулярных направлениях).

Номинальный расчетный масляный зазор: для двигателя HR16DE 0,024-0,034 мм; для двигателя MR20DE: шейки 1, 4 и 5 0,024-0,034 мм; шейки 2 и 3 0,012-0,022 мм. Предельно допустимый зазор 0,065 мм.

26. Если фактический расчетный зазор меньше предельно допустимого, можно снова использовать вкладыши, которые были установлены. Если зазор больше предельно допустимого, можно заменить вкладыши на этих шейках новыми номинальной толщины подходящего класса. Если шейки коленчатого вала изношены и перешлифованы до ремонтного размера, замените вкладыши ремонтными (увеличенной толщины).

При перешлифовке шатунных и коренных шеек коленчатого вала на ремонтный размер на первой щеке коленчатого вала необходимо поставить соответствующее клеймо, например «Ш 0,25» и «К 0,25» соответственно.

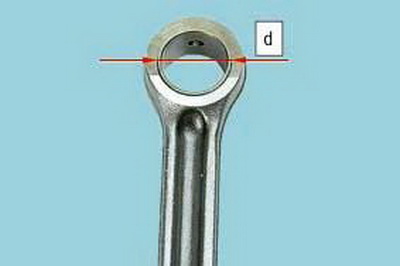

27. Измерьте внутренний диаметр d втулки верхней головки шатуна.

28. Измерьте наружный диаметр поршневого пальца.

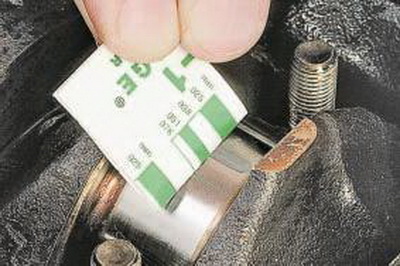

29. Рассчитайте зазор втулки шатуна как разность диаметров втулки и пальца. Номинальный зазор между поршневым пальцем и втулкой верхней головки шатуна составляет 0,005 0,023 мм. Если зазор отличается от нормы, замените шатун в сборе. Для измерения смазочного зазора в шатунных подшипниках удобно пользоваться пластиковым калибром «Plastigagе».

Упаковка пластикового калибра

1. Выверните два болта крепления крышки шатуна

2. Извлеките болты из отверстий

3. Снимите крышку.

4. Удалите всю пыль и посторонние частицы с шатунной шейки коленчатого вала и рабочей поверхности подшипника.

5. Отрежьте калибр необходимого размера.

6. Аккуратно уложите пластиковый калибр на шатунную шейку коленчатого вала.

7. Аккуратно установите крышку шатуна, чтобы не допустить смещения калибра.

8. Вверните болты крепления крышки шатуна и затяните их динамометрическим ключом в четыре этапа: затяните оба болта моментом 27,5 Н·м; ослабьте затяжку обоих болтов; затяните оба болта моментом 19,6 Н·м; доверните каждый болт крепления шатунной крышки на 60°.

9. Выверните болты крепления крышки шатуна.

10. Снимите крышку шатуна.

Не поворачивайте коленчатый вал.

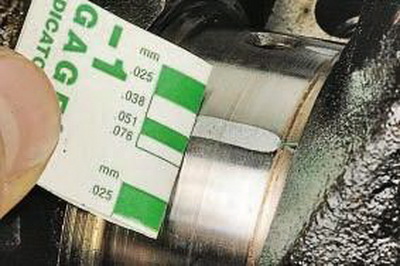

11. Приложите шаблон и измерьте ширину оттиска на шейке коленчатого вала. Она должна составлять 0,029-0,039 мм для двигателя HR16DE, 0,037-0,047 мм для двигателя МR20DE.

12. Аналогично измерьте шаблоном и ширину оттиска на вкладыше крышки шатуна.

Измерить ширину достаточно только на одной из сопрягаемых деталей, по наиболее удобному и читаемому оттиску. Для измерения смазочного зазора в коренных подшипниках также можно использовать пластиковый калибр «Plastigagе».

1. Выверните болты крепления крышки замеряемого коренного подшипника и снимите крышку.

2. Отрежьте калибр необходимого размера.

3. Удалите всю пыль, посторонние частицы, масло с шеек коренных подшипников коленчатого вала и рабочей поверхности подшипника крышки.

4. Уложите калибр в направлении оси коленчатого вала, не заслоняя смазочное отверстие.

5. Аккуратно установите крышку коренного подшипника, чтобы не допустить смещения калибра.

6. Вверните болты крепления крышки коренного подшипника и затяните их динамометрическим ключом в два этапа: затяните оба болта моментом 34,3 Нм; доверните каждый болт крепления шатунной крышки на 60°.

7. Выверните болты крепления крышки коренного подшипника и снимите крышку.

Оттиск пластикового калибра на шейке коленчатого вала.

Оттиск на коренном подшипнике после обжатия и снятия крышки коренных подшипников.

8. Приложите шаблон к коленчатому валу и измерьте ширину оттиска по шкале на ее упаковке.

Зазор должен составлять: для двигателя HR16DE 0,024-0,034 мм; для двигателя MR20DE: шейки 1, 4 и 5 0,024-0,034 мм; шейки 2 и 3 0,012-0,022 мм. Предельно допустимый зазор 0,065 мм.

9. Аналогично измерьте ширину оттиска на крышках остальных коренных подшипников.

Измерить ширину достаточно только на одной из сопрягаемых деталей, по наиболее удобному и читаемом оттиску.