Виды, маркировка, классификация

Чугун – это очень долговечный материал, способный переносить разные климатические условия. Из данного металла изготовляют посуду, радиаторы отопления и многое другое. Его применяют в промышленности, а также иных сферах жизнедеятельности. Существует несколько видов со специфическими особенностями и характеристиками. Далее рассмотрим разновидности, классификацию, расшифровку маркировки и сколько же существует видов чугуна.

Что такое чугун?

Чугун представляет собой сплав из железа и углерода. Как и любой другой металл он имеет свои положительные и отрицательные стороны:

Классификация чугунов определяется в соответствии с установленными техническими нормами ГОСТ 3443-77.Его деление происходит по признакам. По состоянию углерода:

По включению графита:

По химическому составу:

Областей применения чугуна много. Такое положение образовалось благодаря различным видам и классификациям данного металла. Это:

Выпуск чугуна осуществляется исключительно на основании специальных технических указаний, где прописаны свойства, марки и характеристики.

Принципы маркировки по ГОСТ, DIN, NF, JIS, ASTM, BS. Что означает маркировка чугуна?

а) по форме включения графита

6) по химическому составу:

В чугунах используется приблизительно тот же комплекс легирующих элементов, что и в стали (хром, никель, алюминий, молибден, ванадий и т.д.).

Маркировка легированных чугунов осуществляется с помощью букв, обозначающих легирующие элементы (по аналогии со сталями) и цифр, указывающих их содержание (в %). Буква Ш в конце маркировки указывает на то, что графит в чугуне имеет шаровидную форму; если буква Ш отсутствует, то графит пластинчатый. Нелегированный чугун не содержит других легирующих компонентов, кроме углерода.

Чугуны с пластинчатым графитом для отливок

В основу стандартизации серого чугуна положен принцип регламентирования минимально допустимого значения временного сопротивления разрыву при растяжении. В соответствии с этим принципом обозначение марки чугуна в стандартах различных стран содержит значение минимально допустимого временного сопротивления разрыву, определенного в стандартной литой заготовке пробы диаметром 30 мм.

Поскольку значения прочности чугуна данной марки в отливке зависят от скорости охлаждения, определяемой толщиной стенки (диаметром) отливки, в стандартах всех анализируемых стран приводятся минимальные значения полученные, в отдельно отлитых пробных заготовках других диаметров или сечений из серого чугуна каждой марки. А в стандарте Германии, например, приводятся таблицы и номограммы, связывающие прочность чугуна каждой марки с сечением пробной заготовки, что позволяет конструктору выбрать марку чугуна, обеспечивающую требуемую прочность в стенке отливки заданной толщины, или оценить прочность чугуна, которую следует ожидать в этой стенке при заливке чугуном выбранной марки.

Стандарты на серый чугун (кроме отечественного) не регламентируют максимально допустимое значение временного сопротивления разрыву при растяжении, но устанавливают для чугуна каждой марки пределы допустимого значения твердости. Отечественный стандарт оговаривает в примечании к основной таблице, что максимальное значение временного сопротивления разрыву при растяжении, не должно превышать минимально допустимое более чем на 100 МПа. В стандарте Германии DIN 1691 отмечено, что в заказе на отливки должно быть однозначно указано, является ли характерным свойством предел прочности при растяжении или твердость по Бринеллю, и в зависимости от этого маркировка обозначается по-разному. Например:

чугун DIN 1691-GG-25

чугун DIN 1691-GG-210 HB

Буквы GG обозначают соответственно: «gegossen» — отлито и «gubeisen» — чугун.

В отечественном стандарте имеются три марки чугуна СЧ18, СЧ21 и СЧ25, которые допускаются для изготовления отливок по согласованию с потребителем. Стандарт Франции NF А 32-105-65 в настоящее время отменен.

В большинстве марок серого чугуна косвенным методом ограничения прочности является максимально допустимое значение твердости, превышение которого приводит к отбелу и связанному с этим ухудшению технологических свойств. Твердость серого чугуна в значительной степени зависит от количества и размеров включений графита в структуре и количества и дисперсности перлита. Поэтому термическая обработка этого материала также весьма важна. Чугун одной марки может подвергаться нескольким видам термообработки: например, высокотемпературному отжигу для ликвидации структурно-свободного цементита, закалке и отпуску. Для получения марок чугуна от СЧ20 до СЧ35 применяют помимо легирования небольшими добавками Сr, Ni, Мо и Cu модифицирование жидкого металла непосредственно перед разливкой кремнийсодержащими добавками (ферросилицием, силикокальцием, силикобарием и другими).

Чугуны ковкие для отливок

В основу стандартизации ковкого чугуна (ГОСТ 1215) положен принцип регламентирования минимально допустимых значений временного сопротивления разрыву при растяжении, относительного удлинения и твердости (НВ). В зарубежных стандартах регламентируется также минимально допустимое значение предела текучести. Механические свойства ковкого чугуна определяют на литых образцах диаметром 16 мм; в зависимости от толщины стенки отливок допускается применение образцов диаметром 8 и 12 мм. Стандарты зарубежных стран также предусматривают применение образцов примерно таких же размеров.

В стандарте США ASTM A602 (Р 82), например, М7002, буква М означает «malleable» — ковкий, 70 — предел прочности, в кгс/мм2, 02 — относительное удлинение в %, а в стандарте на отливки из ферритного ковкого чугуна ASTM А47 приведены две марки 22010 и 24018, где 220 и 240 — показатели предела текучести в МПа, а 10 и 18 — относительное удлинение в %. В стандартах Японии на отливки из ковкого чугуна марки обозначают только по пределу прочности остальных странах — по пределу прочности и относительному удлинению, причем в Германии и Великобритании — пределу прочности в кгс/мм2, а в Японии и Франции — в МПа (см. перевод единиц давления, хотя давление тут — только размерность )

В Германском стандарте DIN 1692 буквы GTS обозначают отожженный ковкий чугун без обезуглероживания, а GТW — обезуглероженный отожженный ковкий чугун.

Японский стандарт JIS G5702 регламентирует свойства черносердечных ковких чугунов, обозначаемых буквами FСМВ «foundry casting malleable blackheart», JIS G5703 — FCМW, буква W означает «Whiteheart» (белосердечный, он же обезуглероженный), причем три последние марки дополнены буквой Р, что означает «Реrlite» (перлитный). И, наконец, стандарт JIS G5704 — FСМР, где Р означает то же самое.

Французский стандарт NF А 32-701 оговаривает марки белосердечного ковкого чугуна, которые обозначаются буквами МВ — «Мilleable blanc», а стандарт NF А 32-702 на отливки из ковкого чугуна с шаровидным графитом, ферритного и перлитного чугунов, маркируют буквами МN, где N означает «nodulaire» — шаровидный.

В стандарте Великобритании ВS 6681 классы ковкого чугуна, входящие в область распространения данного стандарта, обозначаются следующим образом: W — белосердечный (обезуглероженный) ковкий чугун, В — черносердечный (ферритный) ковкий чугун, Р — перлитный ковкий чугун.

Чугуны антифрикционные для отливок

ГОСТ 1585 распространяется на антифрикционный чугун для отливок, работающих в узлах трения со смазкой, и включает 10 марок. В ГОСТ 1585 приводится химический состав чугунов, твердость и микроструктура по ГОСТ 3443.

Чугуны марок АЧС-1 — АЧС-6 — серые с пластинчатым графитом и различной структурой матрицы.

Чугуны марок АЧВ-1 и АЧВ-2 — высокопрочные, с шаровидным графитом с перлитной (АЧВ-1) и перлитно-ферритной (АЧВ-2) металлической основой.

Чугуны марок АЧК-1 и АЧК-2 — ковкие с компактным графитом: чугун АЧК-1 легирован медью, перлитный, АЧК-2 — перлитно-ферритный.

Массовая доля марганца меняется в указанных в марке АЧС-5 пределах в зависимости от толщины стенки.

В зарубежных странах нет стандарта, объединяющего марки антифрикционных чугунов.

Количество включений графита оценивается средним процентом площади, занятой на микрошлифе. Например, Г2 — до 3 % площади, занятой графитом.

Распределение включений графита оценивается по шкале 3 приложения 2 ГОСТ 3443.

Количество перлита или феррита оценивается средним процентом площади, занятой этими структурными составляющими на шлифе. Например: П92 — площадь, занятая перлитом, свыше 90 до 94 %.

Дисперсность пластинчатом перлита определяется средним расстоянием между пластинами цементита.

Например: Пд 0,5 — расстояние между пластинами цементита от 0,3 до 0,5 мкм.

Термическая обработка антифрикционных чугунов АЧК-1 и АЧК-2 аналогична применяемой для обычных ковких чугунов.

Чугуны с шаровидным графитом для отливок

В ГОСТ 7293 «Чугун с шаровидным графитом для отливок» имеются восемь марок чугуна с шаровидным графитом. Марка ЧШГ определяется показателями временного сопротивления разрыву при растяжении и условного предела текучести. Условное обозначение марки включает буквы ВЧ — высокопрочный чугун и цифровое обозначение минимального значения предела прочности, в МПа*10-1.

Механические свойства ЧШГ обеспечиваются в литом состоянии или после термической обработки. Показатели относительного удлинения, твердости и ударной вязкости определяют только при наличии требований в нормативно-технической документации, и они должны соответствовать требованиям настоящего ГОСТа.

В стандарте США ASTM А536 в маркировке чугуна первое и второе числа также определяют показатель предела прочности при разрыве, первое — в фунтах/кв.дюйм*103, а второе — округленная величина этого показателя в МПа*10-1. Третье число определяет минимальное значение относительного удлинения в %. Например, марка 80-50-06 имеет следующие минимальные показатели механических свойств:

предел прочности — 80000 фунт/дюйм2 или 552 МПа условный предел текучести — 55000 фунт/дюйм2 или 379 МПа относительное удлинение — 6,0%

В стандарте Германии DIN 1693-506-50 в названии марки буквы означают: G — «gegosen» (отлито), G — «gubeisen» (чугун), G — «globular» (шаровидный), 50 — минимальное значение предела прочности в МПа*10-1 (например, GGG-50). В стандарте Великобритании ВS 2789 буквенные обозначения не применяются. Во французском стандарте NF А 32-201 буквы FGS означают: «fonte» (литье), «graphite» (графит) и «sferoidal» (шаровидный). В обозначениях стандартов Франции и Великобритании помимо предела прочности при растяжении в МПа указывается и относительное удлинение в %. В случае, когда испытания на растяжение выполняются не на отдельных, а на смежных с отливкой образцах, указанное обозначение дополняется буквой А. В случае, когда отливки должны обладать особой ударной вязкостью при низкой температуре, указанные обозначения дополняются буквой L, сопровождаемой числом, соответствующим температуре испытания. Символы L и А могут сочетаться. Например, FGS 350-22АL40.

В большинстве национальных стандартов на высокопрочные нелегированные чугуны, регламентирующих механические свойства, химический состав чугунов не оговаривается. Обязательными для контроля являются предел прочности при растяжении, предел текучести, и относительное удлинение. В стандартах всех стран, за исключением стандартов Германии и США, приводятся контролируемые пределы величин твердости.

Остальные параметры чугунов, в том числе микроструктура, могут контролироваться по требованию заказчика. Количество графита преимущественно шаровидной формы, оговариваемое в большинстве национальных стандартов, колеблется в широких пределах от 70 % в стандарте Японии до 90 % в стандарте США ASTM А395. В том же стандарте приводится единственная марка ферритного чугуна ЧШГ с контролем химического состава по основным элементам и твердости. Определение пределов прочности и текучести и относительного удлинения в большинстве стандартов осуществляется на отдельно отлитых и специально выточенных образцах диаметром 14 мм из заготовок больших размеров (до 75 мм). Если по техническим причинам необходимо использовать образец другого диаметра, он должен обязательно удовлетворять следующему соотношению:

L0 = 5,65·S0 = 5d,

где L0 — начальная длина между метками на испытуемом образце; S0 — начальное сечение образца; d — диаметр калиброванного сечения образца.

Отливки заказчику поставляются в исходном или термообработанном виде. Термообработка для снятия напряжений не оказывает влияния на микроструктуру чугуна отливок, остальные виды термообработки проводятся с целью изменения структуры и приведения свойств в соответствие с требованиями стандарта.

Стандарт Японии JIS G 5502 включает 7 марок чугуна с шаровидным графитом. FСD 370 и FCD 400 — ферритные, FCD 450 и FCD 500 — ферритно-перлитные и FCD 600, FCD 700 и FCD 800 — перлитные чугуны. Стандарт JIS G 5503 содержит три марки чугуна с шаровидным графитом: FCD 900 — ферритно-бейнитного класса с повышенной ударной вязкостью, FCD 1000 — со структурой матрицы «отпущенный мартенсит» — повышенной прочности и FCD 1200 чугун мартенситного класса с повышенной твердостью, применяемый для отливок, работающих на износ.

Последние три марки получают только термической обработкой с нагревом до области аустенитного превращения.

Чугуны с вермикулярным графитом для отливок

ГОСТ 28394 содержит марки чугуна для отливок, имеющего в структуре графит вермикулярной формы и не более 40 % шаровидного графита.

Для отливок применяют чугуны следующих марок: ЧВГ30, ЧВГ35, ЧВГ40, ЧВГ45. Марка чугуна определяется временным сопротивлением разрыву при растяжении и условным пределом текучести. Условное обозначение марки включает буквы ЧВГ — чугун с вермикулярным графитом и цифру, обозначающую минимальное значение временного сопротивления разрыву при растяжении в МПа*10-1. Относительное удлинение и твердость по Бринеллю определяют при наличии специальных требований в нормативно-технической документации. По требованию потребителя допускается устанавливать другие значения твердости.

Механические свойства определяют на одном образце диаметром 14 мм, изготовленном из заготовки толщиной или диаметром 25 мм.

В Румынии стандартизированы три марки ЧВГ. В марках России и Румынии цифровое обозначение марки соответствует требуемому минимальному значению показателя предела прочности при растяжении в МПа. Стандартные марки чугуна с вермикулярным графитом (США) приведены по данным проекта стандарта, разработанного в январе 1982 г. («Standard specification for Compacted Graphite Iron Casting»), которым определены условия приемки и контроля качества деталей из ЧВГ.

Фирма Великобритании «International Machinite Metal» применяет отраслевой стандарт, оговаривающий только две марки чугуна с вермикулярным графитом: FС 275 — ферритный чугун и FС 400 — перлитный чугун.

Несмотря на сравнительно невысокие показатели механических свойств, чугун с вермикулярным графитом получил в последнее время достаточно большое распространение благодаря хорошим технологическим и теплофизическим свойствам.

Чугуны легированные для отливок со специальными свойствами

ГОСТ 7769 распространяется на чугуны для отливок с повышенной износостойкостью, коррозионной стойкостью, жаростойкостью и жаропрочностью. Так как многие из них сочетают н себе несколько указанных свойств, маркировка осуществляется по преобладанию легирования. Низколегированные чугуны всех видов, а также высоколегированные марганцевые и никелевые, за исключением марок ЧН2Х, ЧХ3Т, ЧГ7Х4, ЧН4Х2, модифицируют графитизирующими присадками. В хромистых чугунах и в чугунах с шаровидным графитом допускается массовая доля никеля до 1,0 % или меди до 1,5 % вводимых с шихтой: природно-легированными чугунами, легированным стальным ломом или магнийсодержащими лигатурами. В отливках из легированного чугуна с шаровидным графитом не менее 80% включений должны быть шаровидной формы. Отливки из высоколегированных хромистых и кремнистых чугунов для снятия внутренних напряжений подвергаются термической обработке. В соответствии с ГОСТ 7769 во всех марках чугунов контролируются предел прочности при растяжении и твердость HB), в чугунах с шаровидным графитом относительное удлинение (d), в остальных — предел прочности на изгиб (sизг). Отливки из жаростойкого чугуна должны обладать сопротивлением окалинообразованиям: не более 0,5 т/(м·ч) увеличения массы и росту не более 0,2 % при температуре эксплуатации, в течение 150 ч.

ГОСТ 7769 включает следующие марки износостойких чугунов: низколегированные хромистый ЧХ3Т и два никелевых ЧН2Х и ЧН4Х2, высоколегированные хромистые ЧХ9Н5, ЧХ16, ЧХ16М2, ЧХ22, ЧХ28Д2, ЧХ32 и высоколегированные марганцовистые ЧГ7ХЧ, ЧГ6С3Ш и ЧГ8Д3.

В стандарте США ASTM А532 «Износостойкие серые чугуны» («Abrasion resistant cast irons») имеется десять марок чугуна трех классов. К классу I относятся низкохромистые износостойкие чугуны, к классу II — высокохромистые и к классу III — с содержанием хрома 23-28 %. Тип чугуна А, В, С и т.д. определяет массовые доли других элементов, входящих в состав чугуна. В обозначении марки («designation») чугуна НС и LС соответственно повышенное и пониженное содержание углерода.

Отличительной чертой маркировки десяти чугунов в стандарте Германии (DIN 1695) является величина средней массовой доли углерода (С*102), проставляемая перед буквами, обозначающими легирующие элементы.

9 марок стандарта Франции NF А32-401 в обозначении имеют наименование легирующих элементов с указанием их массовой доли. При этом марки FВА и FВО относятся к нелегированным белым чугунам, а остальные — к легированным. В стандарте Великобритании ВS 4844 «Износостойкий белый чугун» («Abrasion resisting white cast iron») нелегированные и низколегированные белые износостойкие чугуны обозначаются цифрой I и соответствующей буквой. Типы IА и IВ отличаются друг от друга содержанием фосфора, а IС — углерода.

Белые никель-хромистые чугуны делятся на пять классов, обозначаемых цифрой 2 и соответствующей буквой. Чугуны различных сортов данного класса отличаются, главным образом, содержанием углерода.

Белые высокохромистые чугуны (7 классов) существенно отличаются по составу, главным образом, по содержанию хрома; они обозначаются цифрой 3 и соответствующей буквой.

Коррозионно-стойкие чугуны (II марок) согласно ГОСТ 7769 можно разделить на три основные группы: высокохромистые ЧХ22С, ЧХ28 и ЧХ28П, высококремнистые ЧС13, ЧС15, ЧС15М4, ЧС17 и ЧС17М3 и низколегированные никелевые ЧНХТ, ЧНХМД и ЧНМШ. Первая и третья группы имеют аналоги в зарубежных стандартах износостойких чугунов, обладающих, как уже было сказано, и определенной коррозионной стойкостью.

Стандарт США ASTM А518 «Отливки из коррозионно-стойкого высококремнистого чугуна» («Corrosion-resistant high-silicon iron castings») включает три марки: grade 1, grade 2 и grade 3. Они различаются содержанием хрома и молибдена. Массовая доля кремния во всех трех марках одинакова. Отливки, изготовляемые из этого чугуна, для работы в жидких коррозионных средах под давлением должны выдерживать не менее 275 кПа.

В стандарте Великобритании BS 1591 («Corrosion resisting high-silicon iron castings») предусмотрено четыре марки чугуна Si10, Si14, SiCr144 и Si16, отличающиеся содержанием кремния и хрома.

Толстостенные отливки при литье этих марок чугунов должны охлаждаться в форме до 150-200°С. Мелкие отливки выбивают из формы при 800-850°С и помещают в печь при 750-850°С. Выдерживают при температуре 730-740°С в течение 3-4 ч, затем охлаждают с печью до 100-200°С.

Жаростойкие чугуны по ГОСТ 7769 подразделяются на три основные группы: алюминиевые (от 0,6 до 32 % Al) ЧЮХШ, ЧЮ6С5, ЧЮ7Х2, ЧЮ22Ш и ЧЮ30, низколегированные хромом ЧХ1, ЧХ2 и ЧХ3 и кремнистые низколегированные чугуны ЧС5 и ЧС5Ш.

Алюминиевые чугуны имеются в национальных стандартах Болгарии, Румынии и бывшей ГДР. Национальные стандарты Чехословакии регламентируют две марки алюминиевого чугуна, а Польши — восемь марок.

Основным требованием к чугуну каждой марки является химический состав, который определяет микроструктуру и основные эксплуатационные свойства: жаростойкость, износостойкость.

Низкохромистые чугуны содержат от 0,4 до 3,0 % Сr и характеризуются более высокой жаростойкостью, чем обычные серые чугуны. Для предотвращения образования структурно-свободного цементита с увеличением содержания хрома в чугунах увеличивают содержание углерода и кремния и модифицируют чугун.

В стандарте США ASTM А319 (R 1985) приведены три класса чугуна с повышенным содержанием хрома. Содержание его от одного типа к другому возрастает (от А до D), при этом углеродный эквивалент в отличие от чугуна ГОСТ 7769 уменьшается, а содержание фосфора увеличивается вдвое.

Две марки жаростойкого кремнистого чугуна ЧС5 и ЧС5Ш по ГОСТ 7769 имеют также аналоги в стандарте Польши. Химический состав этих марок практически одинаков, чугун марки ЧС5Ш отличается лишь наличием глобуляризирующих элементов — магния или церия и, соответственно, шаровидной формой графита.

К жаропрочным чугунам относятся высоконикелевые чугуны с пластинчатым и шаровидным графитом с аустенитной или аустенитно-карбидной матрицей, обладающие повышенными сопротивлением ползучести и пределом прочности.

В ГОСТ 7769 приведена одна марка аустенитного чугуна с пластинчатым графитом ЧН15Д7 и четыре марки аустенитного чугуна с шаровидным графитом ЧН11Г7Ш, ЧН15Д3Ш, ЧН19Х3Ш и ЧН20Д2Ш, где Н, Д, Г и Х означают наличие легирующих: никеля, меди, марганца и хрома соответственно, среднее значение которых определяется числом, стоящим после буквы. Буква «Ш» указывает на шаровидную форму графита. В соответствии с ГОСТ 7769 для этих чугунов осуществляют контроль: предела прочности при растяжении, относительного удлинения и твердости. Для марки ЧН15Д7 контролируется еще и предел прочности на изгиб.

Стандарт США ASTM А436 включает 8 марок аустенитного чугуна с пластинчатым графитом, которые отличаются различным легированием никелем, марганцем, медью, хромом и кремнием. Кроме химического состава в этих марках чугуна контролируется предел прочности при растяжении и допускаемые пределы твердости. Обозначение марок условное, например «Туре 2в» — 18-20 % никеля, 3-6 % хрома.

Стандартом США ASTM А439 предусмотрено 9 марок аустенитного чугуна с шаровидной формой графита. Обозначение марок также условное. Помимо предела прочности при растяжении обязательным для контроля в этих марках чугуна является предел текучести, относительное удлинение и пределы твердости. Контроль механических свойств осуществляется на образцах, изготовленных из специально отлитых отдельно заготовок.

Стандартом США ASTM А571 предусмотрено изготовление марки аустенитного чугуна с шаровидной формой графита (Туре D2М, Class 1 and 2), отличающейся повышенным содержанием марганца. Для этой марки чугуна обязателен контроль ударной вязкости.

Стандартом Германии DIN 1694 предусмотрено 8 марок аустенитного чугуна с пластинчатым графитом и 14 марок аустенитного чугуна с шаровидной формой графита. Маркировка этих двух видов чугуна такова: GGL — чугун с пластинчатым графитом и GGG — с шаровидным. В маркировке обозначены основные легирующие элементы и соответствующая им средняя массовая доля. Например, NiSiCr2052 — чугун с шаровидным графитом со средним содержанием никеля 20,0 %, кремния — 5,0 % и хрома — 2,0 %.

Стандарт Японии JIS G 5510 включает 9 марок аустенитного чугуна с пластинчатым графитом и 14 марок — с шаровидным графитом. Все марки обозначаются аналогично стандарту Германии. Дополнительно введена марка FCA-Ni35 — аустенитный чугун с пластинчатым графитом со средним содержанием никеля 35,0 %.

В стандарте Франции NF А32-301 на аустенитные чугуны маркировка аналогична стандартам Германии и Японии. Например,

где L — пластинчатая форма графита; N — средняя массовая доля никеля — 15,0 %; U — средняя массовая доля меди — 6,0 %; С — средняя массовая доля хрома — 3,0 %,

где S — шаровидная форма графита; N — средняя массовая доля никеля — 20,0 %; S — средняя массовая доля кремния — 5,0 %; С — средняя массовая доля хрома — 3,0 %.

Стандарт Великобритании BS 3468 определяет три марки чугуна с пластинчатым графитом (F1, F2 и F3) и восемь марок — с шаровидным S2, S2W, S5S, S2В, S2С, S2М, S3, S6. Марки представляются в двух группах: первая F1, F2, S2, S2W, S5S — промышленные марки, применяемые в том случае, когда требуется коррозионная стойкость и термостойкость, а вторая F3, S2В, S2С, S3, S6 — это марки специального назначения в криогенных устройствах, а также обладающие низкой магнитной проницаемостью или другими специфическими свойствами.

Основным преимуществом чугуна, является его свойство.

Классификация чугуна основывается на содержании в его сплаве железа и углерода.

Обычно, процентное соотношение углерода в современном чугуне, начинается от 2,14%, то, что менее этого значения уже относится к сталям.

Еще одним основным отличием чугуна от стали является соединение углерода в материале в виде графита и цементита, так как в стали он содержится в соединениях другого типа.

Именно графит (его форма) и цементит (количество) определяют свойства сплава по физическим и химическим свойствам, а, следовательно, ограничиваю сферу применения, например в шаровых кранах с плавающим шаром. Маркировка чугуна дает необходимую информацию о виде материала и его характеристиках.

— белый чугун, светлый на излом, структура чугуна включает в себя соединения ледебурита, цементита и перлита. Стойкий к коррозии и износоустойчив. Практически весь углерод находится в цементите; — серый чугун, является основным материалом в литейном производстве. Основной состав: железо, кремний и углерод (графит в пластинчатой форме) в процентом отношении 1,2-3,5%. Имеет примеси Mn, P, S; — ковкий чугун, еще одна классификация чугуна, определяющая состав материала, в котором углерод находится в виде графита (хлопья). Основное применение этого чугуна — детали в машиностроении, имеющие сложную форму и повышенные требования к прочности. Высокая степень вязкости и пластичности; — высокопрочный чугун, содержит в своей основе шаровидный графит. Обладает высокой прочностью и высокими эксплуатационными характеристиками, благодаря своей долговечности.

Классификация чугуна включает в себя следующие маркировки материала

— литейный, используется для отливок, имеет содержание углерода не более 3,75% и относится к доэвтектическим видам. Углерод присутствует в материале в виде графита. Маркировка чугуна принята, как ЛК и ЛД, где Л — литейный, а К и Д вид топлива на котором выплавлен чугун ( К- коксовый, Д — древесноугольный); — передельный чугун, используется для переработки материала в сталь. Характеристики передельного чугуна отличаются низким содержанием примесей Si и Mn.

Далее: Установка конденсатоотводчика и редукционного клапана

Расшифровка марок сталей и чугунов? Иногда этот вопрос кажется просто неразрешимым. Еще с университетской скамьи, когда преподают материаловедение, этот вопрос рассматривается как-то скомкано и не всегда понятно, хотя если разобраться все довольно просто.

Сегодня начал искать наиболее полный и в тоже время наиболее сжатый материал по расшифровке марок сталей и чугунов, интернет полнится из сайта в сайт повторяющейся информацией. Наиболее полно на приведенный выше вопрос ответил этот ресурс, а наиболее сжато и доступно, приведенная ниже методическая работа (автора, к сожалению, не нашел):

Расшифровка обозначений марок сталей и чугунов

Чугун — сплав железа с углеродом, содержащий более 2,14% углерода, постоянные примеси. Они мало пластичны, не прокатываются и не куются. Чугуны обладают пониженной температурой плавления и хорошими литейными свойствами. За счет этого из чугунов можно делать отливки значительно более сложной формы, чем из сталей

Разновидности чугунов

В зависимости от того, какой формы присутствует углерод в сплавах, различают:

Белый чугун

Такое название он получил по виду излома, который имеет матово-белый цвет. Весь углерод в этом чугуне находится в связанном состоянии в виде цементит.Белые чугуны имеют большую твердость (НВ 450-550) и , как следствие этого, они очень хрупкие и для изготовления деталей машин не используются.

Высокая твердость белого чугуна обеспечивает его износостойкость, в том числе и при воздействии агрессивных сред. Это свойство учитывают при изготовлении из него поршневых колец. Однако белый чугун применяют главным образом для отливки деталей на ковкий чугун, поэтому его называют передельным.

Серый чугун

В сером чугуне углерод находится в виде графита пластинчатой формы..

Серые чугуны маркируются сочетанием букв «С» — серый, «Ч»- чугун и цифрами, которые обозначают временное сопротивление разрыву при растяжении в МПа.

Высокопрочный чугун

Отличительной особенностью высокопрочного чугуна являются его высокие механические свойства, так как структурв углерода в нем -шаровидный графит. Это повышает прочность чугуна и позволяет получить сплавы с достаточно высокой пластичностью и вязкостью.

Обозначение марки включает буквы «В» — высокопрочный, «Ч» — чугун и цифры, обозначающие временное сопротивление разрыву при растяжении в МПа.

Ковкий чугун

Ковкими называют чугуны, в которых графит имеет хлопьевидную форму. Несмотря на свое название, они никогда не подвергаются ковке.

Конфигурация детали из ковкого чугуна определяется формой отливки. Ковкие чугуны маркируют «К» — ковкий, «Ч» — чугун и цифрами.

Первая группа цифр показывает предел прочности чугуна при растяжении, МПа: вторые — относительное удлинение при разрыве в %.

Чугуны со специальными свойствами

В зависимости от назначения различают износостойкие, антифрикционные, жаростойкие и коррозионностойкие чугуны.

Износостойкие (антифрикционные ) чугуны

Обозначают сочетанием букв АЧС, АЧК, АЧВ. Буквы С, К, В обозначают вид чугуна: серый, ковкий, высокопрочный. Цифра обозначает номер чугуна. Для легирования антифрикционных чугунов применяют хром, никель, медь, титан.

Жаростойкие и жаропрочные чугуны

Обозначают набором заглавных букв русского алфавита и следующими за ними букв. Буква «Ч» — чугун.

Буква «Ш», стоящая в конце марки означает шаровидную форму графита. Остальные буквы означают легирующие элементы, а числа, слежующие за ними, соответствуют их процентному содержанию в чугуне.

Жаростойкие чугуны применяют для изготовления деталей контактных аппаратов химического оборудования, работающих в газовых средах при температуре 900-110000С.

Коррозионностойкие чугуны

Короозионностойкие чугуны обладают высокой стойкостью в газовой, воздушной и щелочных средах.Их применяют для изготовления деталей узлов трения, работающих при повышенных температурах.

Примеры обозначения и расшифровки чугунов

https://youtube.com/watch?v=qZXurZNq0wk

Стали. Что такое сталь?

Сталь — сплав железа с углеродом, содержащий углерода не более 2,14 %, а также ряд других элементов

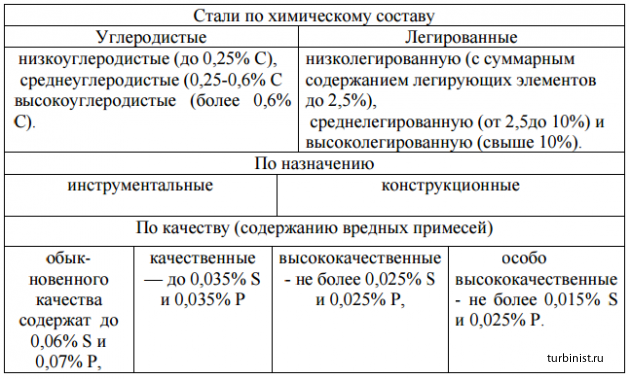

Классификация сталей

Для правильного прочтения марки необходимо учитывать ее место в классификации стали по химическому составу, назначению, качеству, степени раскисления

Таблица 1. — Классификация сталей

Конструкционные стали — стали, предназначенные для изготовления различных деталей, узлов механизмов и конструкций.

Инструментальные стали — стали, применяемые для обработки материалов резанием или давлением, а также для изготовления измерительного инструмента

Специальные стали — это высоколегированные (свыше 10%) стали, обладающие особыми свойствами — коррозионной стойкостью, жаростойкостью, жаропрочностью, износостойкостью и др.

Углеродистые стали

К углеродистым сталям относят стали, не содержащие специально введенные легирующие элементы.

Конструкционные углеродистые стали

Стали углеродистые обыкновенного качества (сталь с достаточно высоким содержанием вредных примесей S и P) обозначают согласно ГОСТ 380-94.

Эти наиболее широко распространенные стали поставляют в виде проката в нормализованном состоянии и применяют в машиностроении, строительстве и в других отраслях.

Углеродистые стали обыкновенного качества обозначают буквами Ст и цифрами от 0 до 6. Цифры—это условный номер марки. Чем больше число, тем больше содержание углерода, выше прочность и ниже пластичность.

Перед символом Ст указывают группу гарантированных свойст: А, Б, В. Если указание о группе отсутствует, значит предполагается группа А. Например, СТ3; БСт4; ВСт2.

Сталь обыкновенного качества выпускается также с повышенным содержание марганца (0,8-1,1% Mn)/ В этом случае после номера марки добавляется буква Г. Например, БСТ3Гпс.

После номера марки стали указывают степень раскисления: кп -кипящая, пс — полуспокойная, сп — спокойная сталь. Например, ВСтЗпс.

Таблица 2. — Структура обозначения углеродистых сталей

Таблица 3. Значение букв и цифр, употребляющихся при маркировке сталей обыкновенного качества

Примеры обозначения и расшифровки конструкционных углеродистых сталей обыкновенного качества

Качественная конструкционная сталь — сталь с заметно меньшим содержанием серы, фосфора и других вредных примесей. Обозначается согласно ГОСТ 1050-88.

Сталь маркируют двузначными числами, которые обозначают содержание углерода в сотых долях процента, и поставляют с гарантированными показателями химического состава и механических свойств. По степени раскисления сталь подразделяют на кипящую (кп), полуспокойную (пс), спокойную (без указания индекса). Буква Г в марках сталей указывает на повышенное содержание марганца (до 1%).

Примеры обозначения и расшифровки углеродистых качественных конструкционных сталей

По ГОСТ 1414-75 эти стали маркируют буквой А и цифрами, показывающими среднее содержание углерода в сотых долях процента.

Применяют следующие марки автоматной стали: А12,А20, АЗО, А40Г. Из стали А12 готовят неответственные детали, из стали других марок — более ответственные детали, работающие при значительных напряжениях и повышенных давлениях. Сортамент автоматной стали предусматривает изготовление сортового проката в виде прутков круглого, квадратного и шестигранного сечений. Эти стали не применяют для изготовления сварных конструкций.

Котельные стали. Стали листовые для котлов и сосудов, работающих под давлением, применяют для изготовления паровых котлов, судовых топок, камер горения газовых турбин и других деталей. Они должны работать при переменных давлениях и температуре до 450″С. Кроме того, котельная сталь должна хорошо свариваться. Для получения таких свойств в углеродистую сталь вводят технологическую добавку (титан) и дополнительно раскисляют ее алюминием. Выпускают следующие марки углеродистой котельной стали 12К, 15К, 16К, 18K.20K.22Kc содержанием в них углерода от 0,08 до 0,28%. Эти стали поставляют в виде листов с толщиной до 200 мм и поковок в состоянии после нормализации и отпуска.

Примеры обозначения и расшифровка автоматных сталей

АС12ХН — сталь автоматная легированная, низкоуглеродистая, содержащая 0,12 % углерода, 1% хрома и никеля.

Инструментальные углеродистые стали

Инструментальный углеродистые стали маркируют в соответствии с ГОСТ 1435-90.

Инструментальные углеродистые стали выпускают следующих марок: У7.У8ГА.У8Г, У9, У 10, У 11, У 12 и У 13. Цифры указывают на содержание углерода в десятых долях процента. Буква Г после цифры означает, что сталь имеет повышенное содержание марганца. Марка инструментальной углеродистой стали высокого качества имеет букву А.

Легированные стали

Легированной называют сталь со специально введенным одним или более легирующим элементом.

Обозначение и маркировка легированных сталей

Легированные стали маркируются комбинацией цифр и заглавных букв алфавита. В обозначении нет слова «сталь» или символа «Ст». Например, 40Х, 38ХМ10А, 20Х13. Первые две цифры обозначают содержание углерода в сотых долях процента. Следующие буквы являются сокращенным обозначением элемента. Цифры, стоящие после букв, обозначают содержание этого элемента в целых процентах. Если за буквой не стоит цифра, значит содержание этого элемента до 1%.

Таблица 4. — Обозначение элементов марка

Для изготовления измерительных инструментов применяют Х, ХВГ. Стали для штампов: 9Х, Х12М, 3Х2Н8Ф.

Стали для ударного инструмента: 4ХС, 5ХВ2С.

Обозначение быстрорежущих высоколегированными сталей

Все быстрорежущие стали являются высоколегированными. Это стали для оснащения рабочей части резцов, фрез, сверл и т.д.

Маркировка быстрорежущих сталей всегда начинается с буквы Р и числа, показывающего содержание вольфрама в процентах. Наиболее распространенными марками являются Р9, Р18, Р12.

Легированные стали с особыми свойствами

https://youtube.com/watch?v=HOKLrd0C4S4%3Ffeature%3Doembed

ВНИМАНИЕ: Данная информация получена путем сканирования, цифровой обработки физических носителей или обмена с неравнодушными пользователями. Она не имеет отметок грифа секретности и тайны, если вы считаете, что эта информация нарушает Ваши авторские или другие права. Незамедлительно сообщите администратору для удаления ее из портала.

No comment